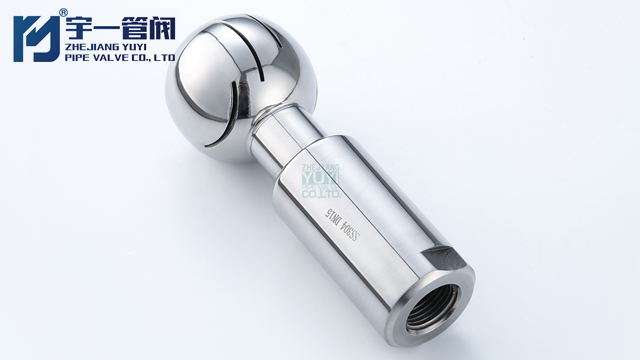

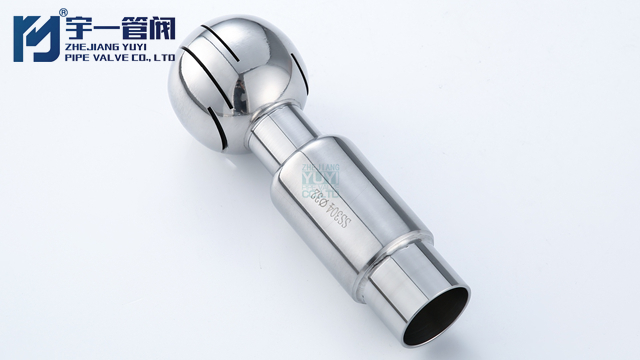

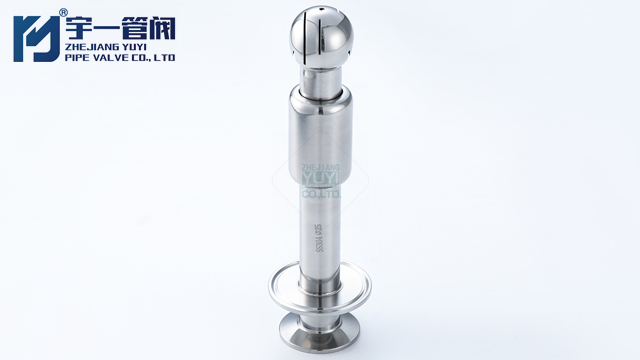

- 品牌

- 宇一管阀

- 型号

- 清洗球

- 用途

- 工业用,医用

- 加工定制

- 是

- 清洗方式

- 360°自动旋转

- 动力

- 液压

- 产地

- 温州

- 厂家

- 浙江宇一管阀有限公司

- 链接方式

- 插销/内丝/快装/焊接

旋转清洗球的技术发展,深刻反映了工业清洁领域从人力密集型向智能化、自动化转型的趋势。从初的手动操作到如今的全自动智能控制,每一次技术迭代都为行业带来质的飞跃。早期的手动旋转清洗球,主要依赖人工操作。操作人员需将清洗球安装在设备内,通过外接高压水管注入清洁液,再手动调节阀门控制水流压力和方向。这种方式虽能实现基础清洁功能,但存在效率低、清洁效果不稳定的问题。清洗过程中,难以保证覆盖设备的每个角落,且人力操作强度大,耗时耗力,适用于小型设备或清洁要求不高的场景。随着工业需求升级,半自动旋转清洗球应运而生。这类清洗球通过增加简单的机械驱动装置,如齿轮、轴承,利用水流冲击力带动球体旋转,实现360度动态清洁。相比手动清洗球,其清洁效率提升,能有效减少清洁盲区。同时,半自动清洗球可与管道系统集成,通过阀门控制清洗液的通断和压力调节,部分环节实现自动化,降低了人工干预频率,在食品饮料、制药等行业的中型设备清洁中得到广泛应用。进入智能化时代,全自动旋转清洗球成为行业主流。它集成传感器、微处理器和自动化控制系统,具备智能监测与自适应调节功能。内置的压力、流量传感器实时反馈清洁数据。 多种接口类型的旋转清洗球,可与不同的清洗管道快速适配连接。浙江卫生级旋转清洗球

乳制品行业对设备清洁的卫生标准近乎苛刻,任何微生物残留或杂质污染都可能导致产品变质。旋转清洗球凭借高效清洁与安全可靠的特性,成为乳制品生产设备清洁的主力军,以下通过实际案例解析其应用成效。在某大型乳制品企业的鲜奶发酵罐清洁中,传统人工清洗需耗费6名工人近3小时,且难以彻底罐壁残留的乳垢与生物膜,导致菌落总数超标风险增加。引入食品级316L不锈钢材质的旋转清洗球后,清洁流程实现自动化升级。该清洗球配备多角度扇形喷嘴,在高压水流驱动下高速旋转,15分钟内即可完成360度无死角冲刷。清洗后检测显示,发酵罐内壁菌落总数从原来的每平方厘米1000CFU降至5CFU以下,完全符合乳制品生产卫生标准。同时,清洁效率提升66%,每年节省人工成本超50万元。在酸奶生产线的管道清洁环节,由于酸奶黏性大,管道内壁易残留蛋白质和糖分,滋生嗜冷菌,影响产品保质期。企业采用内置智能传感器的旋转清洗球,该清洗球可根据管道内污垢浓度自动调节喷射压力与旋转速度。当检测到顽固污垢时,清洗球启动强力冲刷模式,以20bar的高压和400转/分钟的转速,配合碱性清洁剂,快速剥离管道内壁的黏性残留。清洁过程中,系统实时记录压力、温度、时间等参数。 浙江卫生级旋转清洗球适用于高温环境的旋转清洗球,在蒸汽清洗作业中表现稳定可靠。

在生物制药洁净车间,任何微生物污染都可能导致药品失效甚至危害患者健康。旋转清洗球作为关键清洁设备,其无菌验证是保障药品生产安全的环节。通过严格的验证标准、科学的流程和先进技术手段,确保旋转清洗球清洁效果符合无菌要求。无菌验证首先需遵循国际通用标准,如欧盟GMP(良好生产规范)、美国FDA21CFRPart210/211以及中国GMP附录《无菌药品》。这些标准明确规定,生物制药设备清洁后,微生物残留需控制在极低水平,且不得检出特定指示菌。针对旋转清洗球,验证需涵盖清洁程序有效性、材质安全性及清洁后设备表面微生物负载检测等内容。验证流程分为三个阶段:预确认、运行确认和性能确认。预确认阶段,检查清洗球材质是否符合生物兼容性要求,如采用316L不锈钢或符合USPClassVI标准的工程塑料,确保无金属离子或其他物质析出污染药品;同时验证清洗球与洁净车间CIP(在线清洗)系统的适配性。运行确认阶段,测试清洗球在不同工况下的运行参数,包括旋转速度、喷射压力、清洗时间等,确保设备稳定运行且符合设计要求。性能确认阶段为关键,通过涂抹法、接触碟法等采样方式,对清洁后的设备表面进行微生物检测,必要时还会进行挑战性试验。

在实验室场景中,各类精密仪器、小型反应容器对清洁精度要求极高,且内部空间紧凑。实验室旋转清洗球通过微型化设计与精细清洁技术,有效满足了狭小空间内的深度清洁需求。微型化设计是实验室旋转清洗球的特点。其直径通常控制在15-30mm之间,通过精巧的结构布局,将驱动装置、喷嘴、控制系统等部件集成于微小空间内。采用微型步进电机或压电陶瓷驱动,体积为传统驱动装置的1/5,却能实现高速稳定旋转;喷嘴采用微机电系统(MEMS)加工技术,孔径精度达微米级,确保水流精细喷射。此外,球体外壳使用度医用级塑料或微型不锈钢材质,在保证强度的同时减轻重量,适配实验室多种材质设备的清洁需求。精细清洁技术则依托于精密的流体控制与智能调控。清洗球内置微型压力传感器与流量控制器,可将喷射压力精确控制在±,流量波动范围小于3%,确保清洁力度稳定且精细。对于试管、移液枪头等细长型容器,通过优化喷嘴角度与喷射模式,使水流呈螺旋状深入内部,实现管壁无死角清洁;针对培养皿、载玻片等平面设备,采用扇形面状喷射,保证清洁均匀性。同时,部分清洗球支持与实验室自动化系统连接,操作人员通过编程设定清洗路径与参数,设备可按预设程序精细完成清洁任务。此外。 旋转清洗球的密封性好,防止清洗过程中水流泄漏,提高清洗效率。

在现代自动化生产线中,旋转清洗球的集成与协同管理是保障设备洁净、维持生产连续性的关键环节。通过与生产线的深度融合及系统化管理,可实现清洁作业与生产流程的无缝衔接。设备集成方面,旋转清洗球需根据生产线布局和设备特性进行定制化设计。针对食品饮料生产线的灌装机、输送管道等不同设备,选用适配尺寸和喷射特性的清洗球,确保清洁无死角。同时,采用快装接口和标准化连接方式,实现清洗球与生产线管道、储罐的快速对接与拆卸,便于维护和更换。例如,在制药自动化生产线中,旋转清洗球通过无菌快装接头与反应釜连接,既能满足GMP规范要求,又可在生产间隙迅速投入清洁作业。控制系统集成是实现自动化清洁的。旋转清洗球与生产线的PLC(可编程逻辑控制器)或DCS(分布式控制系统)深度对接,操作人员通过控制平台预设清洁程序,包括清洗时间、喷射压力、旋转速度等参数。当生产线完成生产任务,系统自动触发清洗指令,清洗球按预设流程启动,与输送系统、灌装设备等协同运作,避免人工干预导致的时间延误和操作误差。此外,清洗球内置的传感器将运行数据实时反馈至控制系统,一旦出现异常(如压力不足、转速异常),系统立即报警并暂停清洁作业,保障设备安全。 其静音设计,使旋转清洗球在运行过程中噪音小,不影响工作环境。卫生级旋转清洗球定制

旋转清洗球的喷射水流压力可调,满足不同污渍的清洗需求。浙江卫生级旋转清洗球

在工业清洁领域,旋转清洗球的材质直接影响其性能与使用寿命,科学选择适配工况的材质至关重要。不同材质各有特性,需结合实际使用场景合理选用。不锈钢材质是应用的选择。食品级304不锈钢具有良好的耐腐蚀性与机械强度,能耐受弱酸碱环境,常用于食品饮料、乳制品行业,满足设备清洁的卫生需求;316L不锈钢进一步增强了耐腐蚀性,尤其适用于接触高盐、强酸碱介质的工况,如酱油酿造、制药行业的设备清洁,其抗氯离子腐蚀能力可有效防止点蚀与缝隙腐蚀。对于清洁要求极高的制药、电子行业,表面经过镜面抛光处理的不锈钢清洗球,可减少污垢附着与微生物滋生,符合GMP标准。工程塑料材质以聚四氟乙烯(PTFE)、聚丙烯(PP)等为,优势在于重量轻、化学稳定性强。PTFE对几乎所有强酸、强碱、有机溶剂都有出色耐受性,且具有低摩擦系数与不粘性,适用于制药、电子行业的精密设备清洁,避免金属离子污染;PP材质成本较低,常用于对耐腐蚀性要求不高的食品加工、饮料生产等场景,可有效保护设备表面不受刮伤。但工程塑料材质的机械强度较低,不适用于高压、高冲击力的清洁环境。特种合金材质如钛合金、镍基合金,主要针对极端工况。钛合金具有优异的耐高温与耐海水腐蚀性能。 浙江卫生级旋转清洗球

- 浙江卫生级旋转清洗球德标 2025-09-15

- 温州卫生级旋转清洗球现货 2025-09-14

- 温州双卡盘旋转清洗球价格 2025-09-13

- 温州双卡盘旋转清洗球厂家供应 2025-09-12

- SS304旋转清洗球ISO标准 2025-09-12

- 浙江不锈钢旋转清洗球ISO标准 2025-09-12

- 不锈钢旋转清洗球咨询 2025-09-11

- 浙江洁净旋转清洗球质量 2025-09-06

- 浙江快装旋转清洗球定制 2025-09-05

- 温州快装旋转清洗球品质 2025-09-04

- 温州卫生级旋转清洗球哪家好 2025-08-18

- 温州SS316L旋转清洗球批发 2025-08-18