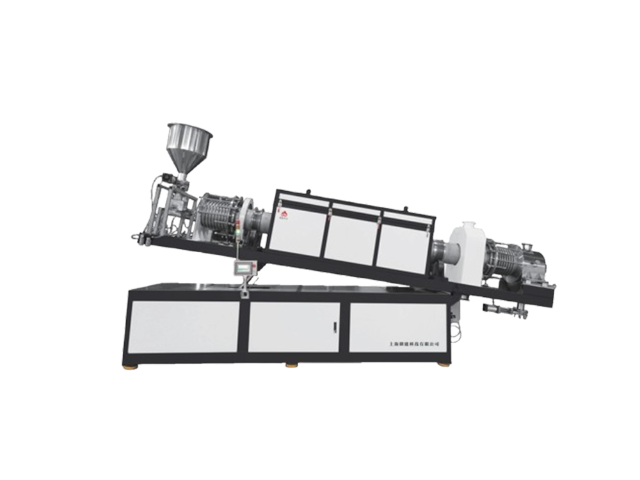

- 品牌

- 麟能科技

- 型号

- LN

环保与节能是现代烧结炉设计的重要考量,新一代设备在减少污染排放的同时,能耗较传统机型降低了40%以上。燃烧式烧结炉普遍采用天然气作为燃料,配合全预混燃烧技术,燃气与空气的混合比例精确到1:10,燃烧效率可达95%,氮氧化物排放量控制在50mg/m³以下,远低于国家排放标准。电加热炉则引入了余热回收系统,炉体排烟口安装陶瓷换热器,将高温烟气中的热量传递给冷空气,预热后的空气进入炉内助燃,可节省20%的电能消耗。对于产生有毒废气的烧结工艺,如含铅陶瓷的烧结,设备会配备活性炭吸附+催化燃烧的废气处理装置,有机污染物去除率超过99%。在余热利用方面,部分工厂将烧结炉的冷却水引入供暖系统,冬季可为车间提供暖气,夏季则通过溴化锂机组转化为冷源,实现能源的梯级利用。这些技术创新不仅降低了企业的环保成本,也让烧结炉从高耗能设备转变为绿色制造的典范。 烧结炉的加热元件通常采用电阻丝、硅碳棒、钼丝等,根据工作温度选择合适类型。陶瓷烧结炉技术指导

烧结炉的维护与保养是确保设备长期稳定运行的重要环节。由于烧结炉长期处于高温、高腐蚀性环境中,其关键部件(如加热元件、耐火材料和密封件)容易老化或损坏。定期检查加热元件的电阻值和绝缘性能,可以及时发现并更换失效的部件。耐火材料的裂纹或脱落会导致热量损失和温度不均,需定期修补或更换。密封件的磨损可能引起气氛泄漏,影响烧结质量,因此需要定期检测和更换。此外,传动系统的润滑和冷却系统的清洁也是维护的重点。通过建立科学的维护计划和记录设备运行数据,可以有效延长烧结炉的使用寿命,降低故障率。江苏特殊气氛烧结炉订做价格烧结炉内气氛可控,适应多种材料。

烧结炉的技术创新持续推动材料科学进步。近年来,场辅助烧结技术(FAST)结合压力、电场和加热场,可将烧结时间从数小时缩短至几分钟。选择性激光烧结(SLS)通过激光束逐层熔化粉末,直接制造复杂三维零件,是增材制造的重要分支。等离子体活化烧结(PAS)利用等离子体清洁颗粒表面,***降低烧结温度。冷烧结技术(CSP)在室温至300°C下通过溶剂辅助和压力实现致密化,为热敏感材料开辟新途径。这些创新不仅提高能效,还拓展了可烧结材料的范围,如高分子-陶瓷复合材料、梯度功能材料等。未来烧结炉可能集成AI工艺优化、数字孪生仿真等智能技术,进一步突破传统工艺极限。

烧结炉的**构造犹如精密的热工实验室,每一处设计都围绕“精细控温”与“均匀传热”展开。炉体框架多采用**度耐热钢焊接而成,外层覆盖10厘米厚的硅酸铝纤维保温棉,内层则是由氧化锆质耐火砖砌筑的炉膛,这种复合结构能将炉体表面温度控制在60℃以下,同时减少30%以上的热量损耗。炉膛内部的加热元件堪称“心脏”,工业级设备常用钼丝或硅碳棒,钼丝加热可耐受1800℃高温,适合陶瓷粉末烧结;硅碳棒则在1300℃以下表现更稳定,多用于金属零件的脱脂烧结。炉腔两侧装有多组热电偶,能实时监测不同区域的温度,误差可控制在±1℃以内。为确保炉内气氛均匀,大型烧结炉还会配备卧式搅拌风扇,风扇叶片采用氮化硅陶瓷材质,既耐高温又不会污染物料。炉门的密封设计尤为关键,双层水冷密封圈配合气动压紧装置,可让炉内真空度达到10⁻⁵Pa,满足特殊材料的烧结需求。 3.烧结炉的温度控制系统精度直接影响着烧结后材料的性能和质量稳定性。

在陶瓷材料的制备过程中,烧结炉的作用同样至关重要。陶瓷粉末经过成型后,必须通过烧结消除内部孔隙,形成均匀的微晶结构,才能展现出**度、耐高温、耐腐蚀等优良特性。不同类型的陶瓷需要不同的烧结工艺,比如氧化铝陶瓷通常需要在1600-1700℃的空气气氛中烧结,而氮化硅陶瓷则需在氮气保护下进行高温处理。烧结炉内的温度均匀性直接影响陶瓷制品的质量,若炉内温差超过5℃,可能导致制品出现变形、开裂等缺陷。为此,先进的陶瓷烧结炉采用多区加热方式,配合精密的热电偶和温控系统,确保炉膛内各点温度偏差控制在±2℃以内。此外,部分**烧结炉还具备压力烧结功能,通过施加一定的气压,进一步促进陶瓷颗粒的致密化,使制品的致密度提升至99%以上。 结构陶瓷烧结炉生产的氧化铝陶瓷、氮化硅陶瓷等,在机械、化工等领域应用。江苏快速升温烧结炉厂家报价

稀土材料烧结炉在高温下对稀土氧化物进行烧结,制备高性能的稀土功能材料。陶瓷烧结炉技术指导

烧结炉在电子元器件制造中扮演着关键角色。例如,多层陶瓷电容器(MLCC)的生产需要将陶瓷粉末与金属电极交替堆叠后进行共烧。这一过程要求烧结炉能精确控制温度梯度,避免因热膨胀系数差异导致开裂或变形。同样,磁性材料的烧结需要特定冷却速率以获得理想的磁畴结构。在半导体行业,烧结炉用于封装工艺中的银浆或铜浆烧结,形成高导热的互连层。这些应用对炉内洁净度要求极高,通常配备HEPA过滤系统和超纯气体供应。此外,光伏产业中的硅片烧结也需要特殊设计的快速升温炉,以减少热应力对电池效率的影响。随着电子器件向小型化发展,烧结炉的温控精度和均匀性要求不断提高,推动了脉冲加热和微波辅助烧结等新技术的应用。陶瓷烧结炉技术指导

烧结炉的自动化程度直接影响生产效率和产品一致性。现代**烧结炉配备可编程逻辑控制器(PLC)和人机界面(HMI),操作者可预设温度曲线、气氛程序和机械动作。机械手或自动送料系统实现工件装卸的无人化操作,特别适合处理有毒或高温物料。在线检测装置如激光测厚仪、X射线密度计可实时监控产品质量,数据上传至MES系统进行统计分析。故障诊断模块能预测加热元件老化或热电偶漂移,提前触发维护警报。某些精密烧结炉还具备自适应控制功能,通过红外热像仪检测工件表面温度分布,动态调整加热功率以补偿热场不均匀性。这些自动化技术***降低了人工干预,使24/7连续生产成为可能。烧结炉的加热元件通常采用电阻丝、硅碳棒、钼丝...

- 上海节能型烧结炉销售厂家 2026-02-14

- 福建自动化烧结炉客服电话 2026-02-14

- 浙江定做烧结炉方案 2026-02-14

- 江西气氛控制烧结炉售后服务 2026-02-14

- 福建多功能烧结炉哪里有卖的 2026-02-14

- 上海多功能烧结炉定制价格 2026-02-14

- 山东推荐烧结炉价位 2026-02-14

- 山东推荐烧结炉客服电话 2026-02-14

- 山东连续式烧结炉功能 2026-02-14

- 福建自动化烧结炉生产企业 2026-02-14

- 福建气氛搅拌烧结炉市场价格 2026-02-13

- 安徽节能型烧结炉定制价格 2026-02-13

- 山东定做烧结炉销售厂家 2026-02-13

- 山东高效能烧结炉怎么用 2026-02-13

- 福建推荐烧结炉定制价格 2026-02-13

- 浙江升降式烧结炉有哪些 2026-02-13

- 工业马弗炉定制价格 02-14

- 福建多功能烧结炉哪里有卖的 02-14

- 上海多功能烧结炉定制价格 02-14

- 山东推荐烧结炉价位 02-14

- 山东推荐烧结炉客服电话 02-14

- 山东连续式烧结炉功能 02-14

- 福建自动化烧结炉生产企业 02-14

- 安徽工业烧结炉产业链 02-14

- 浙江高温加热高温炉咨询报价 02-14

- 福建低温马弗炉型号 02-14