- 品牌

- 上海立锐 浦锐力

- 型号

- LR

- 类型

- 无心磨床,外圆磨床,轴及辊磨床,工具磨床,多用磨床,内圆磨床,坐标磨床,平面及端面磨床,导轨磨床,仪表磨床,轴承磨床

- 用途

- 通用,**

- 控制形式

- 数控,人工

- 精密程度

- 普通,精密,高精度

- 自动程度

- 手动,半自动,自动

- 布局形式

- 立式,卧式

- 适用行业

- 航空,冶金,仪表

- 作用对象

- 板材,齿轮,螺纹,刀具,工具,五金

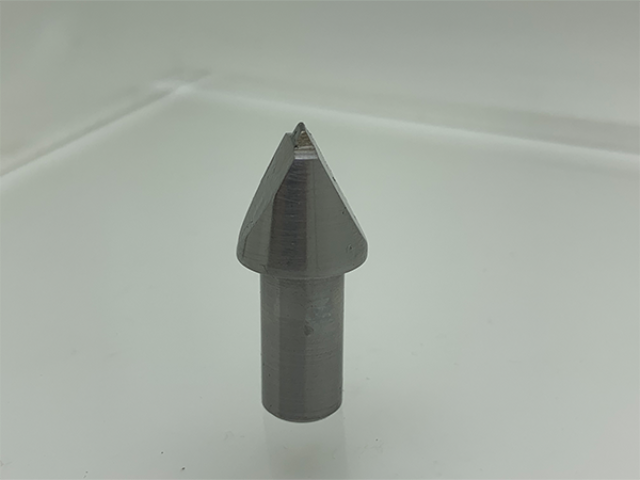

砂轮成型刀的刃口设计与制造工艺是保障其修整精度的**环节,主要包括刃口轮廓设计、刀体加工、刃口研磨等关键步骤。刃口轮廓需根据目标砂轮形状精细建模,采用CAD/CAM技术进行参数化设计,确保轮廓尺寸误差控制在微米级;刀体加工多采用数控铣削、磨削等精密加工方式,保证刀体的刚性和尺寸稳定性;刃口研磨则通过高精度研磨设备进行,需严格控制刃口粗糙度和锋利度,避免因刃口缺陷导致砂轮修整后表面出现毛刺或不规则纹路。先进的制造工艺可使砂轮成型刀的刃口轮廓精度达到±0.005mm,为砂轮的高精度成型提供**保障,因此质量成型刀的制造往往需要多道精密工序协同配合。轻型砂轮成型刀,适配轻型加工设备,操作灵活便捷高效。重庆内圆磨砂轮成型刀厂家直销

砂轮成型刀的修整是保证其加工精度的重要环节。随着使用时间的增加,成型刀的工作面会出现磨损,导致轮廓精度下降,此时需要通过修整恢复其原有精度。修整过程需选用**的修整工具,如金刚石修整笔、金刚石滚轮等,根据成型刀的轮廓形状制定相应的修整方案。对于复杂轮廓的成型刀,通常采用金刚石滚轮修整,通过滚轮的异形轮廓与成型刀的工作面精细贴合,实现高效修整。修整时,需控制修整速度与进给量,确保修整后的工作面轮廓精度达标;同时,修整完成后需对成型刀进行精度检测,确认无误后再投入使用。定期修整不仅能恢复刀具精度,还能延长刀具使用寿命,降低加工成本。湖北金刚石砂轮成型刀厂家直销金刚石砂轮成型刀,能指定修整砂轮的角度与弧度。

砂轮成型刀的制造工艺直接影响刀具的性能与精度。其制造流程通常包括磨料选择、结合剂制备、成型、干燥、烧结、修整、检测等多个环节。在磨料选择环节,需根据刀具用途选择合适的磨料材质与粒度;结合剂制备需严格控制成分比例,确保结合强度与性能;成型环节采用精密成型模具,保证刀具毛坯的轮廓形状;干燥与烧结环节需控制温度与时间,确保结合剂充分固化,提升刀具的强度与硬度;修整环节通过**设备优化工作面精度;检测环节采用高精度检测设备对刀具的轮廓尺寸、表面质量等进行***检测,确保符合设计要求。每个环节都需严格把控质量,才能生产出高性能的砂轮成型刀。

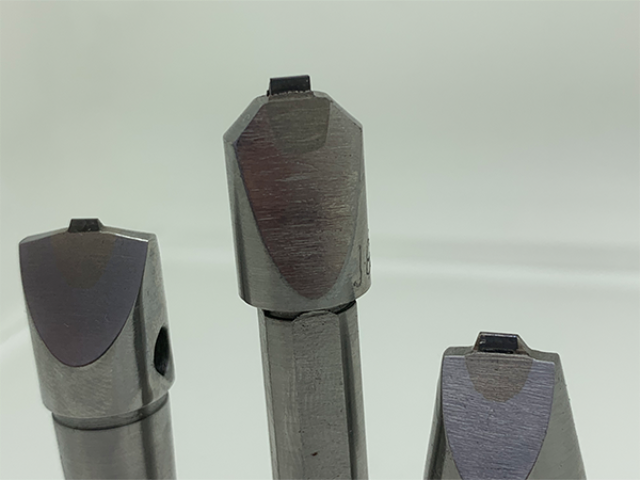

结合剂的选择直接影响成型刀的适用场景与使用效果,主流类型包括金属结合剂、陶瓷结合剂、钎焊、电镀、烧结等。金属结合剂成型刀通过金属载体使金刚石与刀体紧密结合,强度高、耐冲击力强,能承受较大修整力,适用于钢铁行业轧辊磨床、硬质合金刀具磨削砂轮等**度修整,但需注意冷却降温,避免高温影响寿命。陶瓷结合剂成型刀融合了陶瓷的耐高温与化学稳定性,金刚石颗粒分布均匀,高温环境下仍能保持刃口锋利度和形状精度,特别适配陶瓷材料加工、高温合金磨削等砂轮修整。钎焊型成型刀结合强度极高,金刚石出刃高度大,修整效率与精度兼具,满足航空航天零部件加工的严苛要求;电镀型工艺简单、成本较低,适用于普通磨床砂轮修整,但需定期检查电镀层磨损情况。定制花纹砂轮成型刀,打造带花纹砂轮,满足特殊使用场景。

砂轮成型刀的发展趋势与精密加工行业的需求密切相关,未来将朝着高精度、高效率、智能化、绿色化的方向发展。在精度方面,将进一步提升工作面轮廓精度,实现纳米级加工;在效率方面,通过采用高性能磨料与高速磨削技术,提升磨削效率,适应批量生产需求;在智能化方面,集成更多智能传感与控制技术,实现加工过程的自主监测与调控;在绿色化方面,开发环保型结合剂与冷却液,减少加工过程中的环境污染,提升资源利用率。同时,针对特殊材料与复杂轮廓的加工需求,定制化、**化的砂轮成型刀将成为发展重点,为**制造业的发展提供有力支撑。标准化砂轮成型刀,符合行业生产规范,采购使用更放心。上海进口砂轮成型刀厂家现货

智能适配砂轮成型刀,兼容多种数控系统,通用性强。重庆内圆磨砂轮成型刀厂家直销

砂轮成型刀以金刚石为**材质,主要分为天然金刚石、多晶金刚石、单晶金刚石等类型,各具独特优势。天然金刚石成型刀凭借极高硬度和耐磨性,成为数控磨床砂轮修整的优先,可根据修整需求选择不同颗粒尺寸,大颗粒适用于粗修快速去层,小颗粒用于精修提升精度。多晶金刚石成型刀由多个晶粒组合而成,韧性与耐磨性兼具,即便部分晶粒磨损,其余仍能持续工作,使用寿命***延长,尤其适配高硬度、大尺寸砂轮的修整任务,在大型轧辊砂轮修整中表现突出。单晶金刚石成型刀则凭借均匀晶体结构,刃口锋利度极高,可实现微米级精度修整,是光学镜片磨具、超精密模具等**砂轮修整的**工具。重庆内圆磨砂轮成型刀厂家直销

- 甘肃外圆磨砂轮成型刀 2026-02-01

- 吉林进口砂轮成型刀推荐货源 2026-02-01

- 四川磨床砂轮成型刀 2026-02-01

- 江西外圆磨砂轮成型刀厂家电话 2026-02-01

- 四川天然金刚石砂轮成型刀 2026-01-31

- 上海天然金刚石砂轮成型刀推荐厂家 2026-01-31

- 山西外圆磨砂轮成型刀非标定制 2026-01-31

- 上海进口砂轮成型刀厂家电话 2026-01-30