- 品牌

- 上海立锐 浦锐力

- 型号

- 国标号

- 类型

- 无心磨床,外圆磨床,工具磨床,多用磨床,内圆磨床,平面及端面磨床,导轨磨床,轴承磨床,仪表磨床,坐标磨床,轴及辊磨床

- 用途

- 通用

- 控制形式

- 数控,人工

- 精密程度

- 精密,高精度,普通

- 适用行业

- 通用

砂轮修整器在低温加工环境下的特殊应用与性能要求:某些高性能材料(如钛合金、镍基合金)采用低温磨削可获得更好的表面完整性,这对修整器提出了特殊要求。修整器材料需能承受196°C的液氮环境而不发生脆化,通常选用奥氏体不锈钢或特定铝合金;润滑系统需要采用特殊的低温润滑脂,防止凝固失效;结构设计要考虑材料在低温下的收缩差异,避免卡死或精度丢失。同时,低温会改变砂轮结合剂的物理特性,需要重新优化修整参数(如适当提高修整速度),这些特殊要求使得低温修整器成为制造领域的一个专门分支。依托数控系统轨迹,实现微米级修整,提升工件表面质量与磨削加工效率。河南砂轮修整器推荐厂家

修整器性能的标准化测试与量化评价体系:建立科学、统一的性能测试与评价体系,是客观比较不同修整器品质、指导用户选型的基础。该体系通常包括几何精度测试(如刀尖圆弧轮廓精度、安装基准面形位公差)、动态性能测试(如高速旋转下的动平衡等级、固有频率)、修整效能测试(在标准砂轮和参数下修整后的砂轮表面粗糙度、廓形精度、磨削比)以及寿命测试(直至修整能力失效的总修整里程或次数)。通过标准化测试,可将修整器性能转化为可量化的指标数据,形成产品性能图谱,为产业链上下游提供可靠的比对和选型依据。河南砂轮修整器推荐厂家自动补偿砂轮修整器,实时监测损耗,维持长期修整精度一致。

砂轮修整器的底座设计对其工作稳定性与修整精度具有重要影响。质量的修整器底座通常采用**度铸铁或花岗岩材质,这些材质具备良好的刚性与抗震性,能够有效减少修整过程中因振动产生的精度偏差。铸铁底座通过时效处理后,可消除内应力,避免长期使用过程中出现变形;花岗岩底座则具备更高的尺寸稳定性与平整度,适用于高精度修整场景。此外,底座的结构设计也需合理,通常采用镂空或加强筋结构,在保证刚性的同时减轻重量,便于安装与调整。在安装修整器时,需确保底座与磨床工作台紧密贴合,无间隙、无晃动,以保证修整过程的稳定性。

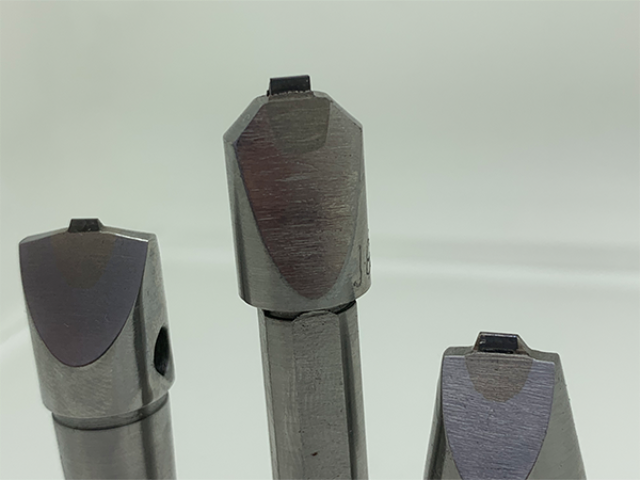

砂轮成型刀在模具加工行业中应用尤为***,是模具型腔、型芯等复杂轮廓零件加工的**刀具。模具零件通常具有高精度的轮廓要求与优良的表面质量,传统磨削工艺需要多次装夹、多道工序加工,效率低下且精度难以保证。而砂轮成型刀可通过一次磨削作业完成模具型腔的成型加工,有效减少装夹误差,提升加工效率。例如,在注塑模具的型腔加工中,可根据型腔的曲面轮廓定制砂轮成型刀,通过高速磨削快速成型,同时保证型腔表面的光滑度与尺寸精度。在模具加工中,通常选用金刚石或CBN材质的成型刀,配合高精度磨床使用,能够满足模具零件的高精密加工要求,缩短模具制造周期。耐腐蚀修整器,特殊涂层防护,适配潮湿酸碱加工环境。

砂轮成型刀在高温合金加工中需具备优异的耐高温性能与耐磨性。高温合金具有良好的高温强度、抗氧化性与耐腐蚀性,广泛应用于航空航天、能源等领域,但磨削加工难度极大。因此,需选用CBN磨料或金刚石磨料的砂轮成型刀,配合陶瓷结合剂,该类型刀具能够在高温磨削环境下保持稳定的切削性能。在加工过程中,需采用高压、大流量的冷却系统,选用冷却性能优异的冷却液,及时带走磨削热量,避免高温合金表面烧伤或性能下降;同时,合理控制磨削参数,降低磨削力与磨削温度,确保加工精度与表面质量。高精度检测修整器,集成检测功能,修整检测一体化作业。安徽金刚石砂轮修整器推荐货源

环保型砂轮修整器,低噪音低振动,改善车间作业环境条件。河南砂轮修整器推荐厂家

砂轮成型刀的磨料粒度选择需根据工件材料特性与加工精度要求确定。粗粒度磨料(如46#、60#)的成型刀磨削效率高,适用于粗磨阶段或加工硬度较低、表面质量要求不高的工件;中粒度磨料(如80#、100#)的成型刀兼顾磨削效率与加工精度,适用于半精磨阶段;细粒度磨料(如120#、150#)的成型刀磨削精度高,能够获得较好的表面质量,适用于精磨阶段或高精度加工场景;微粉磨料(如W20、W14)的成型刀则适用于超精密加工,能够实现纳米级的表面粗糙度。在实际应用中,还需根据工件的轮廓复杂度调整磨料粒度,复杂轮廓通常选用中细粒度磨料,以平衡加工效率与轮廓精度。河南砂轮修整器推荐厂家

- 江西金刚石砂轮修整器非标定制 2026-02-01

- 重庆砂轮修整器厂家电话 2026-02-01

- 贵州磨床砂轮修整器非标定制 2026-02-01

- 四川磨床砂轮修整器 2026-01-31

- 河北平面砂轮修整器厂家电话 2026-01-31

- 江西精密砂轮修整器厂家直销 2026-01-31

- 辽宁内圆砂轮修整器厂家直销 2026-01-31

- 安徽平面砂轮修整器 2026-01-31