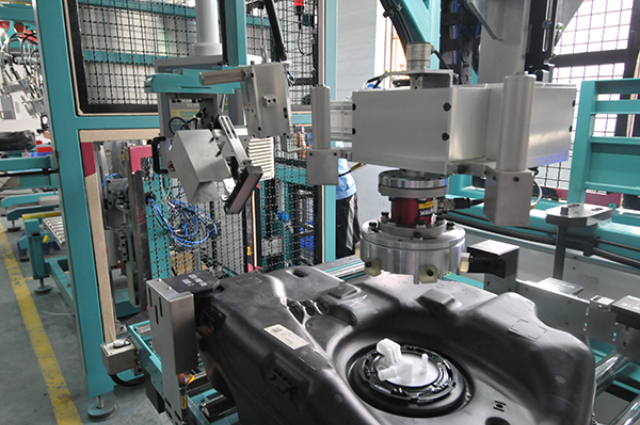

电性能测试是汽车油箱装配流水线中保障油箱电子部件正常工作的关键检测环节。随着汽车电子化程度的不断提高,油箱上集成的电子元件(如燃油泵、油位传感器、温度传感器等)日益增多,其电性能的稳定性直接影响车辆的燃油计量和运行安全。测试设备通过特定的自动化测试夹具与油箱上的电子接口进行连接,避免了人工插拔造成的接触不良问题。测试系统会按照预设的程序依次对各电子元件的供电电压、工作电流、信号输出精度等参数进行检测。例如,在测试油位传感器时,设备会模拟不同油位状态,检测传感器输出信号与实际油位的对应误差是否在允许范围内;在测试燃油泵时,会检测其在不同电压下的转速和输出压力是否符合设计要求。测试过程中,所有数据会实时传输至控制系统进行分析判断,合格的产品会自动进入下一工序,不合格品则会被标记并分流至返修区。该测试环节的检测覆盖率达到 100%,测试时间只需 30 秒,确保了电子部件的质量可靠性。自动插管位置精度高,保障管路连接密封性。北京汽车油箱装配流水线解决方案

汽车油箱装配流水线的自动翻转定位装置配备有安全防护系统,确保设备运行过程中的人员和设备安全。安全防护系统包括红外光栅、急停按钮、安全门锁等组成部分。红外光栅安装在翻转装置的工作区域周围,当有人员或物体进入危险区域时,光栅会立即发出信号,控制系统会紧急停止翻转动作,防止发生碰撞事故。急停按钮分布在设备的操作面板和周边区域,操作人员在发现异常情况时可以迅速按下急停按钮,使设备立即停止运行。安全门锁安装在翻转装置的防护围栏门上,当门被打开时,设备会自动切断动力电源,无法进行翻转操作,只有当门关闭并锁紧后,设备才能重新启动。此外,系统还具备故障自诊断功能,当检测到翻转机构存在异常(如电机过载、传感器故障等)时,会自动停止运行并发出报警信号,提示操作人员进行处理。这些安全防护措施,为自动翻转定位装置的安全运行提供了保障。中山电子装配流水线管路装配路径规划合理,减少干涉确保顺畅。

自动扫码功能贯穿于汽车油箱装配流水线的全过程,实现了生产数据的实时采集与追溯管理。在油箱壳体上线时,自动扫码设备会读取壳体上的原始标识,将其录入生产管理系统,建立产品档案。在泵阀装配工位,扫码设备会记录泵阀的型号、序列号等信息,并与油箱标识关联,确保泵阀与油箱的匹配性。管路装配时,扫码记录管路的规格、生产批次等数据,为后续的质量追溯提供依据。在自动嵌环锁紧、自动插管等关键工序,扫码设备会将装配参数(如锁紧力、插管深度等)与油箱标识绑定存储。当油箱经过电性能测试、气密性测试、视觉检测等环节时,扫码功能会记录各项检测结果,形成完整的质量检测报告。之后,在产品下线时,通过扫码汇总所有生产和检测数据,生成产品合格证书,实现了从原材料投入到成品出厂的全流程数据追溯,为生产过程的优化和质量问题的分析提供了可靠的数据支撑。

在泵阀装配环节,视觉检测功能为装配质量的实时监控提供了准确的判断依据。泵阀的安装位置是否准确、连接是否牢固直接影响其工作性能,视觉检测系统在泵阀装配完成后会立即对其进行检测。高分辨率相机从多个角度对泵阀的安装部位进行拍摄,获取清晰的图像数据。图像处理算法会对图像进行分析,测量泵阀与油箱壳体之间的相对位置偏差,检查泵阀的安装平面是否与预设基准面平行,以及泵阀的固定螺栓是否齐全、拧紧到位。同时,视觉系统还会检测泵阀接口处的密封胶涂抹情况,查看密封胶的覆盖范围是否完整、厚度是否均匀,有无气泡、断胶等缺陷。若检测发现泵阀安装位置偏差超过允许范围或存在密封胶缺陷,系统会立即发出报警信号,流水线会自动将该油箱分流至返修工位,避免不合格品进入下一工序。视觉检测的实时性和准确性,有效提高了泵阀装配的一次合格率。管路装配长度检测,保障尺寸符合设计要求。

气密性测试设备会结合自动扫码功能记录的产品信息,对不同类型的油箱执行差异化的测试标准。不同材质、不同结构的油箱(如塑料油箱和金属油箱、带燃油泵的油箱和普通油箱)其气密性要求和测试方法存在差异。通过自动扫码识别油箱的类型和型号后,气密性测试系统会自动调用对应的测试参数,如测试压力值、保压时间、允许压力降范围等。对于塑料油箱,由于其材质的弹性特性,测试压力会设置得相对较低,保压时间适当延长;对于金属油箱,测试压力可以设置得较高,以更严格地检验其密封性能。同时,扫码信息还会告知测试系统油箱上的接口数量和位置,使设备能够有针对性地对各接口的密封情况进行重点监测。这种差异化的测试方案,既保证了测试结果的准确性和合理性,又避免了对所有油箱采用统一标准导致的过度测试或测试不足问题。远望装配流水线具有泵阀装配及管路装配,可大幅提升生产效率。佛山多功能装配流水线应用领域

电性能测试覆盖全电路,及时发现短路等问题。北京汽车油箱装配流水线解决方案

视觉检测系统在汽车油箱装配流水线中采用多相机协同工作模式,确保对油箱装配质量的完全覆盖。由于油箱的结构复杂,存在多个装配面和隐蔽部位,单相机难以实现整体检测。视觉检测工位配备有多个高分辨率工业相机,分别从顶部、底部、侧面等不同角度对油箱进行拍摄,每个相机负责特定区域的检测任务。例如,顶部相机主要检测泵阀、传感器等顶部部件的装配情况;底部相机重点检测底部管路接口和焊接缝的质量;侧面相机则负责检测侧面管路的走向和固定情况。各相机拍摄的图像数据会被传输至中心图像处理单元,进行统一的分析和处理。系统会对各相机的检测结果进行汇总,形成完整的质量检测报告。这种多相机协同检测模式,消除了检测盲区,确保了对油箱各个关键部位装配质量的整体监控,提高了质量检测的覆盖率和可靠性。北京汽车油箱装配流水线解决方案