- 品牌

- 上海立锐 浦锐力

- 型号

- 立锐

- 类型

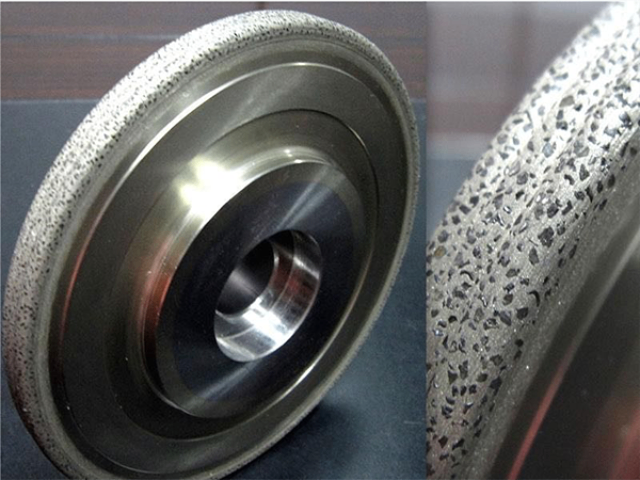

- 金刚石砂轮修整工具金刚石电镀磨头等

- 材质

- 聚晶金刚石,金刚石,工具钢

- 适用行业

- 耐火材料加工,金属加工

- 结合剂

- 金属

- 生产工艺

- 烧结,电镀

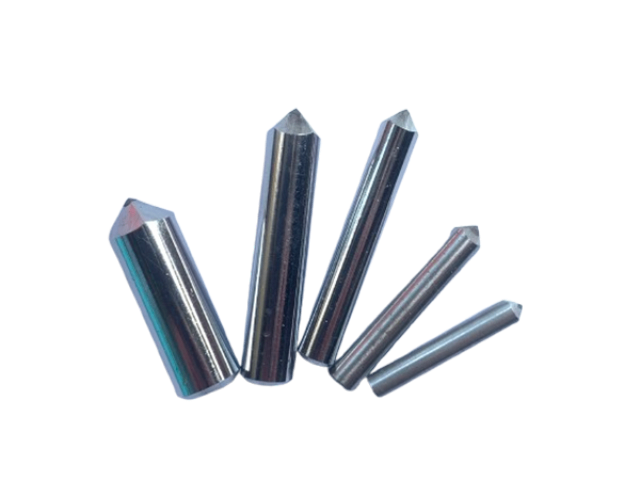

烧结工艺的金刚笔具有较高的耐磨性和容屑空间,适用于粗修砂轮,应用于汽车工业、航空航天等领域。在中国,烧结工艺的金刚笔由于成本较低、技术成熟,市场应用较为,例如山东、贵州等地的六面顶压机技术成熟,合成金刚石品级覆盖 MBD6 至 SMD40,满足不同修磨需求。在德国,烧结工艺的金刚笔也有一定的应用,例如德国某汽车齿轮厂采用金刚石成型刀对渐开线砂轮进行修整,使齿轮齿形精度达到 ISO1328 标准 5 级,加工效率提升 23%。CVD 涂层工艺的金刚笔具有较高的硬度和耐磨性,适用于超硬材料的加工,应用于航空航天、半导体等领域。电镀金刚石磨具因镀层与磨粒结合力较弱,修整时需避免高压力,推荐采用金刚石滚轮轻压修整。河南机械金刚石磨具规格尺寸

金刚石磨具

耐磨浓度差异,决定修整策略与磨床配置:金刚石磨具浓度与耐磨性能直接相关,低浓度磨具在加工过程中磨粒损耗较快,需频繁修整,常采用手动单点金刚石修整器进行应急修整;中浓度磨具磨损相对均匀,可使用金刚石滚轮进行周期修整;高浓度磨具耐磨性,但修整难度大,多采用激光修整技术,实现非接触式的修整。在磨床选择上,低浓度磨具加工适合经济型磨床,中浓度磨具加工需配置具备自动修整功能的数控磨床,高浓度磨具加工则依赖于智能化磨床,其集成的传感器系统可实时监测砂轮磨损状态,自动触发修整程序,确保加工过程的稳定性与高精度。陕西金刚石笔金刚石磨具哪家好修整金刚石磨具时需使用油性冷却液(如煤油),可降低磨削温度并防止结合剂热损伤。

面对复杂的加工场景,金刚石磨具的 AI 选型系统成为工程师的得力助手。只需输入材料类型(如氧化铝陶瓷、淬火钢、蓝宝石)、加工精度(粗磨 / 精磨 / 抛光)、设备参数(主轴转速、功率、进给量),系统即可通过深度学习算法,在 30 秒内生成方案:推荐结合剂类型(树脂适合软质材料、金属适合超硬材料、陶瓷适合高温场景)、磨粒浓度(粗加工 80%、精加工 120%、抛光 150%)、砂轮硬度(H-L 级对应不同材料硬度)。某齿轮加工厂使用后,磨具选型时间从 2 小时缩短至 3 分钟,加工不良率从 6% 降至 3.6%。这种智能化适配不仅降低了对操作经验的依赖,更通过数据驱动实现了磨削方案的优化,让每个加工环节都能发挥磨具的性能。

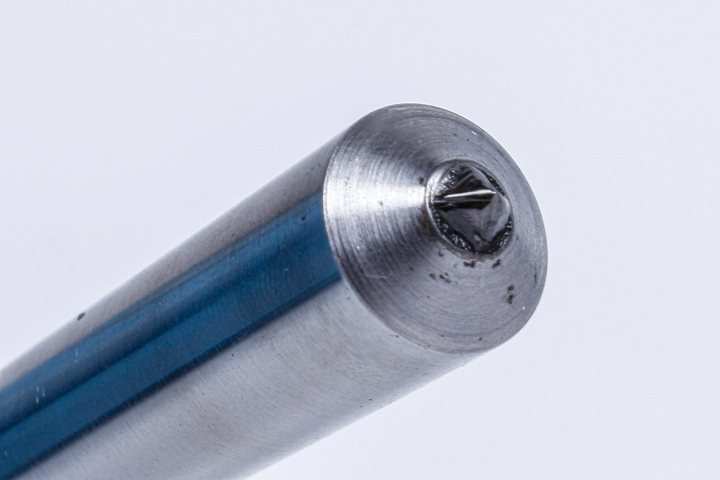

烧结工艺的金刚笔采用热压烧结技术,将金刚石颗粒(粒度 D95≤30μm)与铜基胎体(Cu-Sn-Ti)在 50MPa 压力、850℃下烧结 2 小时,金刚石出露高度达 60%,容屑空间大,适用于粗修砂轮。德国的精密磨床如联合磨削的 STUDER S131R,采用静压技术,包括液体静压转台、静压导轨以及直驱电机、高刚性主轴、闭环控制和热平衡补偿系统等,使磨床能够实现微米甚至纳米级加工,加工工件圆度可以达到 0.2μm。这种高精度磨床在使用烧结工艺的金刚笔进行砂轮修整时,能够确保砂轮的精度和稳定性,满足德国汽车工业中齿轮加工等高精度需求。例如,德国某汽车齿轮厂采用金刚石成型刀对渐开线砂轮进行修整,使齿轮齿形精度达到 ISO1328 标准 5 级,加工效率提升 23%。金刚石笔磨损后可通过翻转使用(顺转 90°、180°),延长使用寿命 2-3 倍。

在 “双碳” 目标驱动下,环保型金刚笔的发展受到关注。环保型金刚笔采用可降解结合剂、干式切削技术等,减少冷却液使用,降低能耗与污染。例如,中国的一些厂商开发了采用水基磨削液循环回收装置的金刚笔,粉尘排放浓度控制在 0.8mg/m³(国家标准 8mg/m³),PM2.5 净化效率达 95% 以上。在德国,一些磨床采用干式切削技术,减少冷却液使用,降低能耗与污染,符合全球环保趋势。环保型金刚笔的发展不仅有助于减少对环境的影响,还能降低企业的生产成本。当砂轮修整后精度不达标时,需重新校准金刚石滚轮或更换磨损的金刚石笔。河北砂轮金刚石磨具供应商

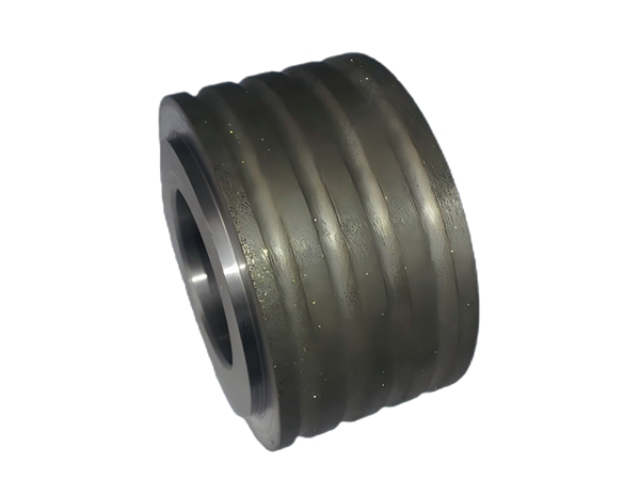

金刚石滚轮适用于复杂型面砂轮的成型修整,如轴承沟道、齿轮齿形,精度可达 ±2μm。河南机械金刚石磨具规格尺寸

纳米涂层工艺的金刚笔采用磁控溅射沉积类金刚石(DLC)涂层,厚度 2-5μm,硬度 20-30GPa,摩擦系数降至 0.1,适用于精密光学加工。俄罗斯的高纯度合成金刚石以其高纯度、低杂质著称,适合砂轮修整。俄罗斯的磨床在修磨砂轮时,注重稳定性和可靠性,例如俄罗斯阿尔罗萨公司生产的合成金刚石用于工业工具和精密加工,其高纯度特性能够确保砂轮修整的精度和稳定性。这种高纯度合成金刚石与纳米涂层工艺的金刚笔结合,能够满足俄罗斯航空航天等领域对精密加工的需求。河南机械金刚石磨具规格尺寸

- 山东砂轮金刚石磨具厂家直销 2025-12-03

- 上海多功能金刚石磨具哪家好 2025-12-03

- 重庆磨床修整金刚石磨具质量 2025-12-03

- 山西砂轮修整金刚石磨具生产企业 2025-12-03

- 辽宁国产金刚石磨具规格尺寸 2025-12-03

- 山东机械金刚石磨具销售电话 2025-12-03

- 重庆附近金刚石磨具批发厂家 2025-12-03

- 甘肃砂轮修整金刚石磨具销售价格 2025-12-03