泵口温度在线监测功能在汽车油箱柔性生产线中发挥着重要的质量控制作用。在油箱的加工过程中,泵口的温度是一个关键的工艺参数,温度过高或过低都会影响泵口的加工质量和性能。在线监测系统能够实时采集泵口的温度数据,并将数据传输至控制系统。控制系统对温度数据进行分析和判断,当温度超出设定的范围时,会立即发出警报,并根据情况自动调整加工参数或停止生产,以确保泵口的温度始终处于适宜的范围内。通过实时监测和及时调整,该功能有效保障了泵口的加工质量,提高了产品的合格率,减少了因温度问题导致的废品产生。MES 追溯功能助力质量问题准确定位与原因排查。扬州国产汽车油箱生产线源头厂家

汽车油箱柔性生产线入口处的高精度扫码识别型号功能,是实现生产线自动化和柔性化生产的重要前提。当油箱进入生产线时,扫码设备能够快速、准确地读取油箱上的二维码或条形码信息,从而识别出油箱的型号。这一信息会立即传递给生产线的控制系统,控制系统根据油箱型号自动调用相应的加工参数和程序,为各工位的加工提供准确的指令。高精度的识别能力确保了型号识别的准确性,避免了因型号识别错误而导致的加工失误,为后续各环节的准确加工奠定了基础,同时也为生产线实现多型号快速切换提供了有力支持。广州远望智能汽车油箱生产线解决方案ST3 焊接基准自标定功能消除设备长期运行基准漂移。

ST4 阶段的人工辅助上料在汽车油箱柔性生产线中起到了灵活补充的作用。虽然生产线高度自动化,但在某些情况下,如处理特殊型号的油箱或应对突发的物料供应问题时,人工辅助上料能够发挥重要作用。操作人员可以根据生产需求,将油箱准确地放置在指定位置,配合自动化设备完成上料过程。人工辅助上料与自动化设备的协作,既保证了生产的灵活性,又不会影响生产线的整体自动化水平,使得生产线能够更好地适应各种复杂的生产情况,提高了生产的适应性和可靠性。

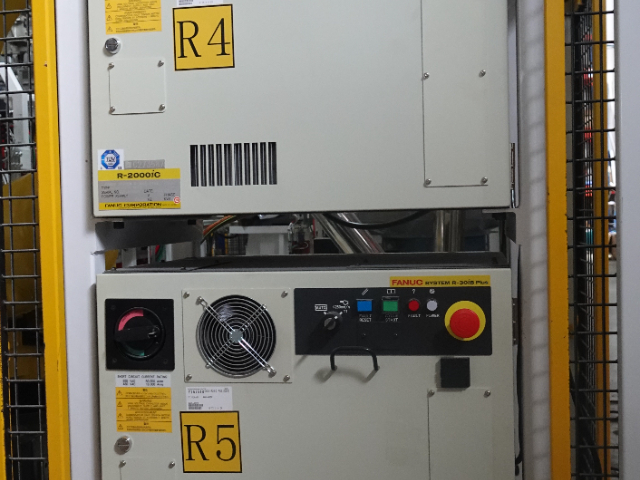

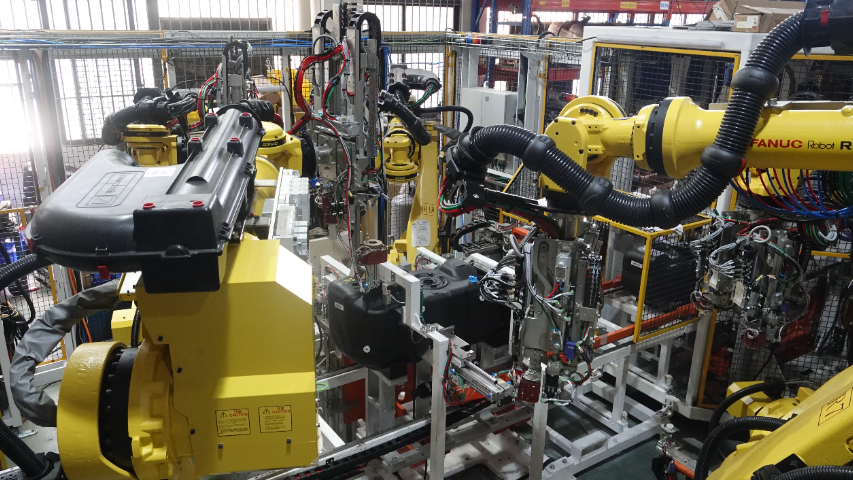

汽车油箱柔性生产线的设备三重安全防护措施与机器人自动防碰撞监测系统的协同工作,构建了安全生产保障体系。三重安全防护措施主要针对人员安全和设备周围的防护,而机器人防碰撞系统则专注于机器人之间及机器人与设备内部部件的碰撞防护,两者覆盖了生产线的不同安全风险点。当安全光栅或安全门检测到人员闯入危险区域时,会触发设备停机,同时机器人防碰撞系统也会停止机器人动作,形成双重停机保护;在设备正常运行时,机器人防碰撞系统实时防范机器人碰撞风险,而警示灯则向周围人员传递设备状态信息,提醒注意安全。这种协同工作模式,使得安全生产保障无死角,为生产线的高效、安全运行提供了保障。全自动换型系统集成机器人控制与传感器技术,响应快速。

ST1 阶段的废料同步自动回收检测功能对生产过程的持续改进具有重要意义。回收的废料不仅经过分类处理实现资源再利用,其检测数据还被反馈至生产管理系统。系统通过分析废料的数量、形状、产生位置等信息,能够识别开孔加工过程中可能存在的问题,如刀具磨损、参数设置不合理等。例如,若某一时间段内废料数量突然增加或形状异常,系统会提示操作人员检查刀具状态或调整开孔参数;通过长期的废料数据分析,还可以优化刀具更换周期和加工参数设置,减少废料产生,提高材料利用率和加工质量。这种基于废料数据的持续改进模式,促进了生产线的精益生产水平不断提升。少人化生产使生产环境更可控,减少人为干扰。上海绿色环保汽车油箱生产线工厂直销

生产线机器人全自动换型系统支持六款型号 30 秒内无人切换。扬州国产汽车油箱生产线源头厂家

入口高精度扫码识别型号功能与全自动换型系统的协同配合,构成了汽车油箱柔性生产线柔性化生产的基础。当油箱进入生产线时,扫码设备快速识别型号并将信息传输至控制系统,控制系统立即调用全自动换型系统,根据油箱型号自动完成各工位设备的参数调整和换型操作。这种协同运作模式实现了从油箱识别到设备换型的无缝衔接,确保了不同型号油箱能够在生产线中顺畅流转和加工。例如,当识别到一款新的油箱型号时,ST1 阶段的机器人会自动调整开孔参数,ST2 阶段的焊接程序会相应更新,ST3 和 ST4 阶段的设备也会做出适应性调整。这种全流程的协同换型能力,极大地提高了生产线的生产效率和灵活性。扬州国产汽车油箱生产线源头厂家