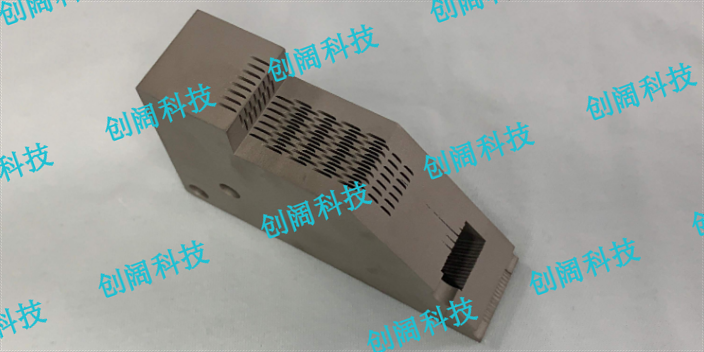

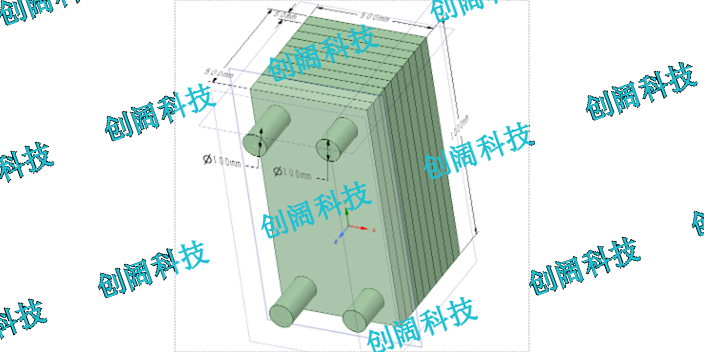

创阔科技介绍微通道热交换器作为热管理系统关键装备,小型化(紧凑化)、换热效率高效化是当前该领域的主流发展方向,其使役性能方面的要求也日益严苛。这直接导致了热交换器装备在用材、加工、制造工艺等方面面临极大的挑战。以列管式换热器为例,对于薄壁或超薄壁的换热管,无论是钎焊还是熔化焊,换热管极易发生溶蚀和烧穿。但难焊并不不能焊。通过焊接材料成分体系的科学设计、焊接工艺制度的不断优化,超薄壁换热管的焊接难题可以得到有效的解决。微通道换热器再以平板式换热器为例。现阶段,平板式换热器制造工艺以钎焊和扩散焊两种工艺路线为主。钎焊方法因为服役环境对钎料的限制而存在很大的局限性,而真空扩散焊方法则可以有效地避免这一问题。但后者对工件的加工质量、表面状态以及设备有着极高的要求。随着换热器结构的紧凑化、小型化发展,真空扩散焊的技术优势进一步彰显,但技术难度的加大也显而易见。创阔科技根据时代的需求不断创新技术,开发产品,完全克服换热器微通道的变形与界面结合率之间如何取得良好的平衡直接决定了真空扩散焊工艺的成败。创阔金属科技的团队在各种结构的微通道热交换器结构焊接加工制造方面拥有深厚的技术积累和研发实力。真空扩散焊接加工,氢气换热器,设计加工咨询创阔能源科技。郑州创阔金属微通道换热器

创阔科技的微通道尺寸小,流体在微通道中的流动为层流状态,为了在层流状态下提高微混合器的混合效果,实现快速混合,学者们设计出了许多微混合器的结构。依据有无外力的加人将微混合器,分为主动型微混合器与被动型微混合器。主动型微混合器需要外界的能量加人以诱导混合的发生,如磁场、电动力、超声波等。与主动型微混合器需要加人外界能量不同,被动型微混合器依靠自身的几何结构来促进混合。被动型微混合器又可以分为T型、分流型、混沌型等。T型微混合器结构简单,但无法提供很大的流体间接触面积。分流型微混合器将待混合流体分成许多薄层,薄层间相互接触,增大流体间接触面积促进混合。本文所研究的内交叉指型微混合器为分流型微混合器。混沌对流可以使流体界面变形、拉伸、折叠,从而增加流体界面面积强化传质。本文所研究的分离再结合型微混合器就是一种三维结构的混沌型微混合器。重庆水冷板微通道换热器创阔科技制作微反应器的优良特性,我们需要精确设计微反应器。

创阔科技致力于加工微通道换热器根据其流路型式又称平行流换热器,较早出现在电子领域。随着科技的进步和加工手段的更新,电子产品集成化程度越来越高,电子元件的散热就成为了棘手的问题。于是人们将微技术也应用到了散热器方面。微通道技术可以提高过程机械装置的传热和传质效率,由于尺寸较小,面积体积比增大,表面作用增强,从而导致传递效果有明显的增强,比常规尺寸提高了2~3个数量级,微通道换热器的良好性能使其应用领域迅速扩大,人们开始将微通道换热器应用在汽车领域。现阶段汽车空调的冷凝器以及蒸发器都在使用微通道换热器。它质量轻、换热系数高、耐腐蚀的特点正好满足了汽车空调对于高性能换热器的需求。

创阔能源科技制作微反应器的特点,小试工艺不需中试可以直接放大:精细化工行业多数使用间歇式反应器。小试工艺放大到大的反应釜,由于传热传质效率的不同,工艺条件一般都要通过实验来修改以适应大的反应器。一般的流程都是:小试"中试"大生产。而利用微反应器技术进行生产时,工艺放大不是通过增大微通道的特征尺寸,而是通过增加微通道的数量来实现的。所以小试比较好反应条件不需要做任何改变就可以直接进入生产。因此不存在常规反应器的放大难题。从而大幅度缩短了产品由实验室到市场的时间。这一点对于精细化工行业,尤其是惜时如金的制药行业,意义极其重大。创阔谈微通道反应技术的概念就迅速引起相关领域**的浓厚兴趣和关注。

盖板上的容器内装有铂电极,用于加载电流。气液相微反应器的研究较之液液相微反应器更少,所报道的微反应器按照气液接触的方式可分为两类。T形液液相微反应器一类是气液分别从两根微通道汇流进一根微通道,整个结构呈T字形。由于在气液两相液中,流体的流动状态与泡罩塔类似,随着气体和液体的流速变化出现了气泡流、节涌流、环状流和喷射流等典型的流型,这一类气液相微反应器被称做微泡罩塔。另一类是沉降膜式微反应器,液相自上而下呈膜状流动,气液两相在膜表面充分接触。高效液冷换热器,多结构多介质换热器,设计加工找创阔能源科技。四川铝合金微通道换热器

高效液冷换热器,多结构多介质换热器,设计加工找创阔科技。郑州创阔金属微通道换热器

微通道(微通道换热器)的工程背景来源于上个世纪80年代高密度电子器件的冷却和90年代出现的微电子机械系统的传热问题。1981年,Tuckerman和Pease提出了微通道散热器的概念;1985年,Swife,Migliori和Wheatley研制出了用于两流体热交换的微通道换热器。随着微制造技术的发展,人们已经能够制造水力学直径?10~1000μm通道所构成的微尺寸换热器。1986年Cross和Ramshaw研制了印刷电路微尺寸换热器,体积换热系数达到7MW/(m3·K);1994年Friedrich和Kang研制的微尺度换热器体积换热系数达45MW/(m3·K);2001年,Jiang等提出了微热管冷却系统的概念,该微冷却系统实际上是一个微散热系统,由电子动力泵、微冷凝器、微热管组成。如果用微压缩冷凝系统替代微冷凝器,可实现主动冷却,支持高密度热量电子器件的高速运行。郑州创阔金属微通道换热器