炉膛耐火材料的重心设计逻辑在于匹配炉内温度梯度分布与功能需求差异。燃烧器区域作为火焰直接冲击点(温度1500-1600℃),需采用高导热-抗热震复合结构——外层为碳化硅质浇注料(导热系数≥15W/(m·K)),快速导出热量避免局部过热;内层嵌入刚玉莫来石砖(Al₂O₃≥90%),凭借高熔点(2050...

- 品牌

- 和腾热工

- 型号

- 选购

- 材质

- 氧化铝,二氧化硅

- 软硬情况

- 硬质

- 成型工艺

- 模塑

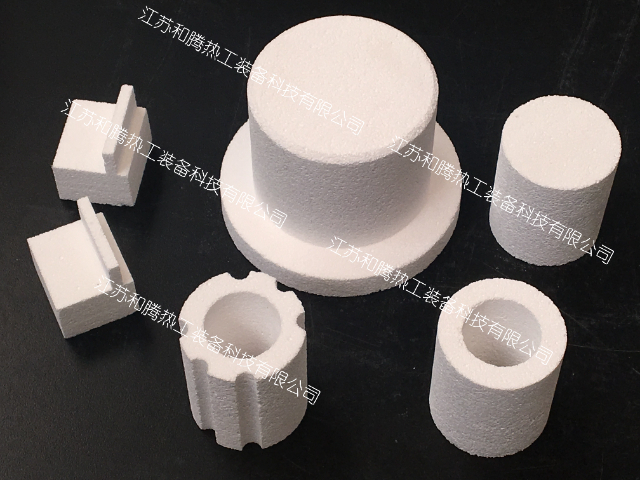

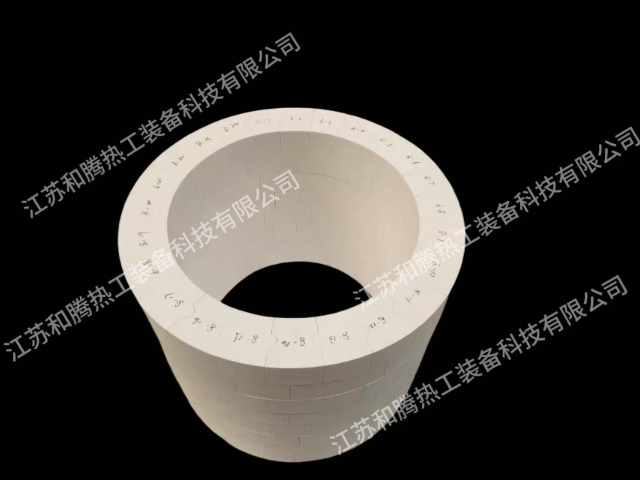

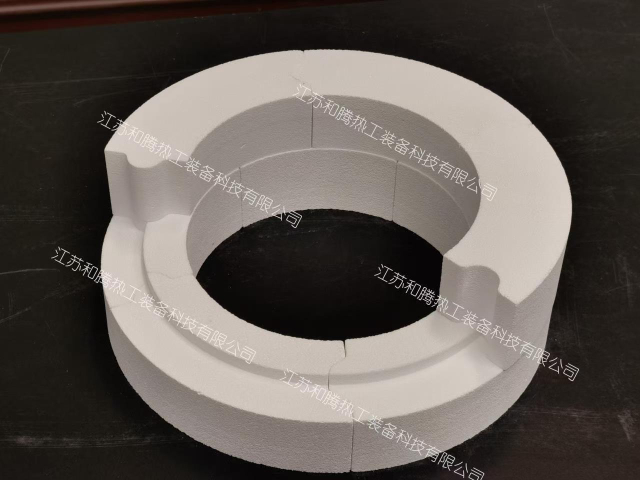

热风炉膛常用的复合结构设计采用“功能分层+界面增强”模式,平衡多重性能需求。典型结构为“耐磨工作层+隔热过渡层”,工作层选用10~15mm厚的碳化硅-高铝质材料,通过颗粒级配(粗:中:细=5:3:2)提高致密度,增强耐磨性;过渡层采用轻质莫来石材料(体积密度≤1.2g/cm³),降低整体热导率至0.5W/(m・K)以下。界面处通过添加5%~8%的硅微粉实现梯度结合,避免因膨胀差异产生裂纹。对于异形部位(如热风阀衬里),则采用可塑料整体浇注,通过掺入钢纤维(0.3%~0.5%)增强抗冲击性,减少局部应力集中导致的破损。耐火材料废弃物可回收再利用,掺入新料比例≤20%。广东井式炉炉膛耐火材料定制

按结构形态,炉膛耐火材料可分为致密耐火材料和隔热耐火材料。致密耐火材料体积密度≥2.0g/cm³,如镁砖、刚玉砖,具有较强度和抗侵蚀性,主要用于直接接触火焰、熔渣的炉膛工作层。隔热耐火材料体积密度≤1.5g/cm³,包括轻质黏土砖、硅酸铝纤维制品等,导热系数低(≤0.4W/(m・K)),用于炉膛外层或中间隔热层,减少热量损失。两者常组合使用,如炼钢转炉采用“镁碳砖工作层+轻质高铝砖隔热层”的复合结构,既保证抗渣性又降低炉体散热,使能耗减少15%~20%。无锡不掉渣炉膛耐火材料定制航天材料烧结炉用碳-碳复合材料,耐2500℃以上高温。

真空炉膛耐火材料是维持炉内高温真空环境的关键功能组件,其重心功能包括承受高温热负荷、隔离炉内外介质渗透、维持炉体结构稳定性。在真空环境中,材料需避免与残余气体发生化学反应,同时抵抗因温度骤变产生的热应力破坏。基础性能要求体现为:高温强度(1200℃以上长期使用不软化)、低热膨胀系数(减少热震裂纹风险)、优异的抗热震性(可承受800-1000℃温差循环)、良好的化学惰性(不与金属蒸汽、炉气成分反应)。此外,材料的气孔率需严格控制在一定范围内——过低会导致气体吸附释放困难,过高则降低隔热效率并增加挥发物污染风险。典型应用场景中,材料还需适配不同真空度等级(如粗真空10⁻¹-10³Pa、高真空10⁻³-10⁻⁶Pa),确保在极限压力下仍能维持结构完整性。

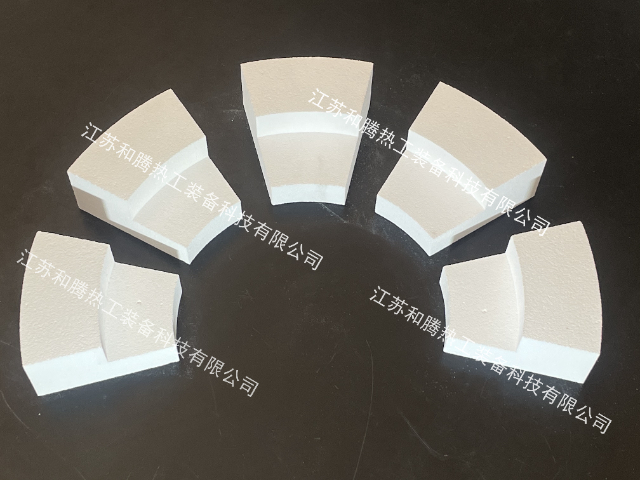

按化学矿物组成,炉膛耐火材料可分为氧化硅质、氧化铝质、氧化镁质等类别。氧化硅质材料以二氧化硅为主要成分(含量≥93%),包括硅砖和石英玻璃制品,具有耐高温(长期使用温度1600~1700℃)、抗酸性渣侵蚀的特点,适用于焦炉、玻璃窑的硅质部位。氧化铝质材料依据氧化铝含量分级,75%氧化铝砖用于1400~1500℃的窑炉内衬,90%以上高铝砖则可耐受1600℃以上高温,常用于炼钢电弧炉炉底。氧化镁质材料(MgO≥85%)抗碱性渣能力突出,是转炉、RH精炼炉的重心内衬材料,但抗热震性较差,需与其他材料复合使用。大型炉膛采用预制块拼接,减少现场施工时间30%以上。

锅炉炉膛耐火材料按主材质可分为定形耐火材料与不定形耐火材料两大类,进一步细分如下:定形材料:以高铝砖(Al₂O₃含量65%-90%)、刚玉砖(Al₂O₃≥99%)、镁铬砖(MgO-Cr₂O₃复合,抗侵蚀性强)、碳化硅砖(SiC含量≥85%,导热性优)为主。高铝砖适用于中温区域(800-1200℃),如链条炉的燃烧室侧墙;刚玉砖用于超临界锅炉的水冷壁附近高温区(>1400℃),凭借高熔点(2050℃)和低蠕变率(1500℃×50h下<0.2%)保障结构稳定;镁铬砖多用于循环流化床锅炉(CFB)的密相区(温度1300-1500℃),通过Cr₂O₃成分增强抗熔渣侵蚀性;碳化硅砖则用于垃圾焚烧炉的过热器区域,其抗氧化性(1400℃以下生成保护性SiO₂层)可延缓高温腐蚀。不定形材料:包括低水泥浇注料(Al₂O₃-SiO₂体系,施工便捷)、刚玉质喷涂料(用于炉顶与复杂曲面)、镁质捣打料(CFB炉底防漏渣)。低水泥浇注料因添加超微粉(如SiO₂微粉)降低气孔率(显气孔率<12%),适用于水冷壁包覆层(隔热+抗热震);刚玉质喷涂料通过高压喷涂形成致密层(厚度20-50mm),用于炉膛出口烟道的高温冲刷区域;镁质捣打料依靠高温下MgO与SiO₂反应生成镁橄榄石(熔点1890℃),用于CFB炉膛密相区防漏渣与抗磨损。酸性耐火材料忌用碱性炉渣,否则腐蚀速率加快5~10倍。广东井式炉炉膛耐火材料定制

气孔率高的材料隔热好但强度低,需平衡两者设计配方。广东井式炉炉膛耐火材料定制

退火炉炉膛耐火材料的类型需按工作温度分级选择,中低温段与高温段差异明显。200~600℃的低温退火炉(如金属板材退火)多采用轻质黏土砖与硅酸铝纤维复合结构,轻质黏土砖(体积密度1.0~1.3g/cm³)作为承重层,纤维毯(厚度50~100mm)作为隔热层,成本低且施工简便。600~1000℃的中温炉(如玻璃制品退火)常用莫来石-堇青石砖,堇青石的低膨胀系数(2.0×10⁻⁶/℃)可减少缓慢升降温过程中的热应力,配合轻质高铝浇注料(导热系数0.4~0.6W/(m・K))实现均匀保温。1000~1200℃的高温退火炉(如陶瓷坯体退火)则需选用90%氧化铝砖或氧化锆复合砖,确保在高温下不产生杂质挥发,避免污染被处理工件。广东井式炉炉膛耐火材料定制

- 洛阳节能炉膛耐火材料价格 2025-11-29

- 北京微波加热炉炉膛耐火材料价格 2025-11-29

- 南京退火炉炉膛耐火材料批发 2025-11-29

- 洛阳热风炉膛耐火材料报价 2025-11-29

- 天津复合炉膛耐火材料批发价格 2025-11-29

- 洛阳退火炉炉膛耐火材料定制 2025-11-29

- 热风炉膛耐火材料哪家好 2025-11-29

- 芜湖锅炉炉膛耐火材料供应商 2025-11-29

- 南京工业窑炉炉膛耐火材料供应商 2025-11-29

- 河南井式炉炉膛耐火材料 2025-11-29

- 河南工业窑炉炉膛耐火材料 2025-11-29

- 芜湖复合炉膛耐火材料批发 2025-11-28

-

广州推板窑炉膛耐火材料售价 2025-11-28 13:07:09真空炉膛耐火材料的选型需综合炉型工艺参数与材料特性进行匹配。首要考虑温度等级:对于工作温度≤1400℃的中温炉(如普通真空退火炉),优先选用成本较低且工艺成熟的氧化铝质浇注料或烧结砖;当温度超过1600℃(如真空碳管炉、高温烧结炉),需采用氧化镁质或氧化锆质材料以保障结构稳定性。其次关注真空度要求:...

-

苏州退火炉炉膛耐火材料定制厂家 2025-11-28 04:07:06炉膛耐火材料的重心设计逻辑在于匹配炉内温度梯度分布与功能需求差异。燃烧器区域作为火焰直接冲击点(温度1500-1600℃),需采用高导热-抗热震复合结构——外层为碳化硅质浇注料(导热系数≥15W/(m·K)),快速导出热量避免局部过热;内层嵌入刚玉莫来石砖(Al₂O₃≥90%),凭借高熔点(2050...

-

无锡化工炉膛耐火材料批发 2025-11-28 13:07:11航空航天与不错制造领域的特种炉膛对耐火材料的纯度与稳定性要求较好。航空发动机叶片的热处理炉采用纯氧化铝或氧化锆泡沫陶瓷,纯度(≥99.9%)确保无杂质污染,多孔结构(孔隙率50%~60%)使炉内温度均匀性控制在±2℃以内。航天器材料的超高温烧结炉(1800~2000℃)使用碳-碳复合材料,其耐高温性...

-

冶炼炉炉膛耐火材料厂家 2025-11-27 13:06:58节能炉膛耐火材料的类型按节能机制可分为隔热型、低热容型和辐射反射型。隔热型以轻质耐火材料为主,如硅酸铝纤维制品(体积密度0.2~0.4g/cm³)、轻质莫来石砖(体积密度1.0~1.2g/cm³),通过多孔结构中的静止空气阻隔热量传递,适用于炉膛外层和高温管道保温。低热容型包括堇青石-莫来石复合砖、...

-

淮安烟气净化炉性能

2026-02-26 -

济南节能烟气净化炉生产厂家

2026-02-26 -

浙江和腾炉膛材料多少钱

2026-02-25 -

扬州工业用泡沫陶瓷炉膛材料费用

2026-02-25 -

日照净化效果好烟气净化炉费用是多少

2026-02-25 -

长沙升降炉用炉膛材料费用

2026-02-25 -

武汉高温炉膛材料性能

2026-02-25 -

上海泡沫陶瓷炉膛材料费用

2026-02-25 -

烟台微孔炉膛材料包括什么

2026-02-25