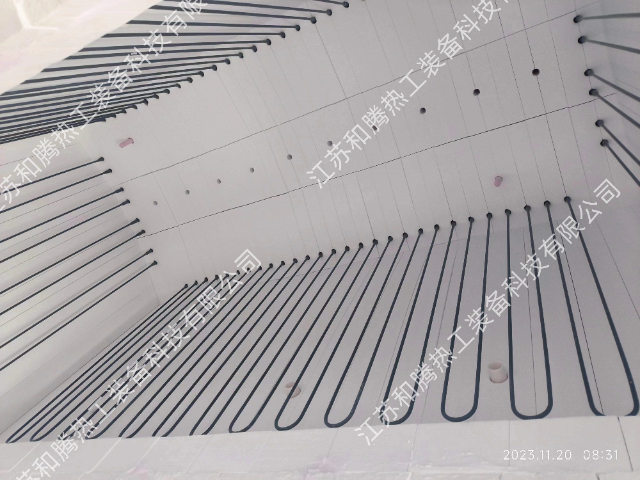

炉膛耐火材料的重心设计逻辑在于匹配炉内温度梯度分布与功能需求差异。燃烧器区域作为火焰直接冲击点(温度1500-1600℃),需采用高导热-抗热震复合结构——外层为碳化硅质浇注料(导热系数≥15W/(m·K)),快速导出热量避免局部过热;内层嵌入刚玉莫来石砖(Al₂O₃≥90%),凭借高熔点(2050...

- 品牌

- 和腾热工

- 型号

- 选购

- 材质

- 氧化铝,二氧化硅

- 软硬情况

- 硬质

- 成型工艺

- 模塑

炉膛耐火材料的重心设计逻辑在于匹配炉内温度梯度分布与功能需求差异。燃烧器区域作为火焰直接冲击点(温度1500-1600℃),需采用高导热-抗热震复合结构——外层为碳化硅质浇注料(导热系数≥15W/(m·K)),快速导出热量避免局部过热;内层嵌入刚玉莫来石砖(Al₂O₃≥90%),凭借高熔点(2050℃)抵抗高温熔融。炉膛中部主燃烧区(温度1200-1400℃)以低水泥高铝浇注料为主(Al₂O₃≥75%),通过控制显气孔率(12%-15%)平衡抗侵蚀与隔热需求。折焰角及水平烟道区域(温度1000-1200℃)选用莫来石质轻质砖(体积密度1.8-2.0g/cm³),利用其低热膨胀系数((5-6)×10⁻⁶/℃)减少热应力开裂。后墙与侧墙背火侧(温度<800℃)则采用纤维增强隔热浇注料(Al₂O₃-MgO复合,导热系数≤1.0W/(m·K)),降低散热损失的同时避免低温段吸潮粉化。这种分区设计使材料性能与局部工况精细匹配,延长整体使用寿命。铝电解槽用碳化硅砖,导热性好,维持电解温度稳定。天津连续窑炉膛耐火材料定制

炉膛耐火材料的未来发展方向聚焦环保性、资源效率与智能功能集成。环保层面,低铬/无铬耐火材料(用MgO-Fe₂O₃复合结合相替代镁铬砖)减少六价铬污染(Cr⁶⁺溶出量<0.1mg/L),工业固废基材料(如钢渣掺量>30%、粉煤灰替代部分Al₂O₃)降低碳排放(生产能耗减少25%-30%)。资源效率方面,可回收设计通过添加可拆卸锚固件(材质纯铜,熔点>1083℃)与模块化结构,停炉后分离高铝骨料(回收率>70%)用于新料制备,减少天然矿物开采。智能化集成是重心创新——纳米级传感器(尺寸<100μm)嵌入材料内部,实时传输温度、应力、侵蚀速率数据至锅炉控制系统,动态调整燃烧参数(如降低局部高温区负荷);自修复材料通过添加微胶囊化修复剂(如SiC纳米颗粒包裹在热敏聚合物中,温度>1200℃时释放填补裂纹),延长使用寿命20%以上。这些技术推动炉膛耐火材料从“被动防护”向“主动管理”升级,支撑高参数、大容量锅炉的安全、经济与绿色运行。洛阳井式炉炉膛耐火材料耐火材料的使用寿命与使用温度成反比,超温会急剧缩短。

热风炉膛耐火材料的技术发展朝着“高效节能+长寿命”方向推进。新型梯度功能材料通过连续调整氧化铝与碳化硅的含量,实现从工作层到隔热层的性能平滑过渡,已在某高炉热风炉应用中使寿命延长至6年以上,较传统材料提高50%。纳米改性技术的应用使材料耐磨性进一步提升,添加1%~2%的纳米氧化铝可细化晶粒,使磨损量降低20%~25%。此外,结合数值模拟优化复合结构,通过计算流体动力学(CFD)分析热风冲刷轨迹,针对性强化高磨损区域,可使材料用量减少10%~15%,同时保持同等使用寿命,为热风炉的节能改造提供了新路径。

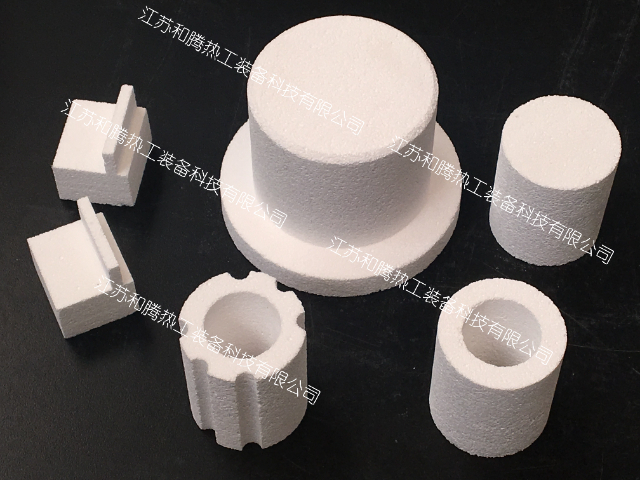

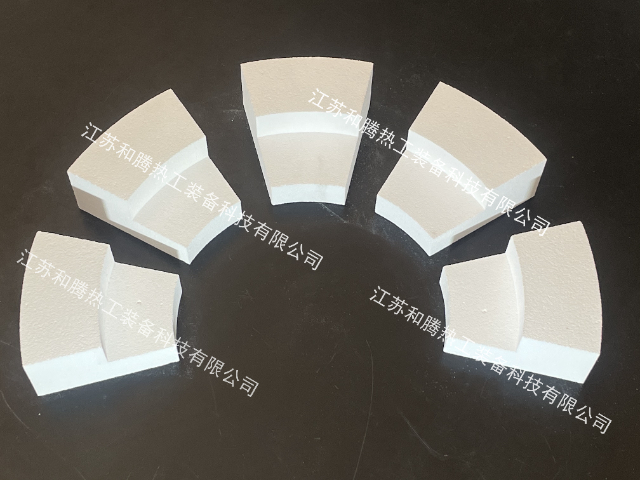

按制造工艺,炉膛耐火材料可分为烧成制品、不烧制品和不定形材料。烧成制品通过原料混合、成型后高温烧结而成,如硅砖、高铝砖,具有结构致密、强度高的特点,但生产周期长(通常需7~15天烧结)。不烧制品以镁碳砖为典型,通过树脂结合剂成型后无需高温烧结,经低温固化即可使用,适合快速施工的转炉、钢包内衬,且碳含量越高(10%~20%),抗渣性越强。不定形材料包括浇注料、可塑料、喷涂料等,无需预制砖型,直接现场施工成型,整体性好且施工效率高,在垃圾焚烧炉、工业窑炉抢修中应用普遍,其中自流浇注料可自动填充复杂炉膛结构,减少施工死角。玻璃窑熔化池用电熔锆刚玉砖,抵抗玻璃液冲刷与渗透。

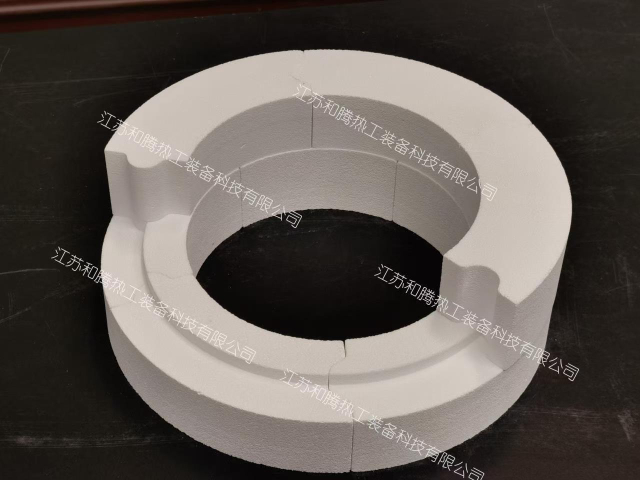

复合炉膛耐火材料的制造工艺需兼顾各组分的兼容性,主要包括分层成型、原位反应烧结和浸渍复合等方法。分层成型通过模具依次填充不同料浆,经加压振动使界面结合紧密,适合大型块状制品,如高炉用炭砖-陶瓷复合砖。原位反应烧结则利用原料在高温下的化学反应生成新相,如铝粉与氧化镁粉在1500℃反应生成镁铝尖晶石,形成原位增强复合结构,界面结合强度比机械混合提高30%。浸渍复合多用于不定形材料,如将轻质黏土砖浸渍在硅溶胶中,经固化形成致密表层与多孔芯部的复合结构,提升耐磨性的同时保留隔热性。工艺控制的关键是确保界面处无低熔点相生成,避免高温下出现界面弱化。耐火材料的热导率随温度升高而增大,需动态评估隔热性。深圳节能炉膛耐火材料定制

耐火材料安装前需预热,去除水分,避免高温爆裂。天津连续窑炉膛耐火材料定制

化工与石化行业的炉膛耐火材料需耐受腐蚀性介质与复杂气氛。化肥行业的合成氨造气炉内衬采用铬刚玉砖(Cr₂O₃≥20%),在高温(1200~1300℃)煤气环境中抗还原性能优异,使用寿命达3~5年。煤化工的气化炉(如水煤浆气化炉)使用碳化硅质浇注料,其导热系数高(≥20W/(m・K))且抗煤渣侵蚀,通过金属纤维增强(0.2%~0.5%)提升抗冲击性,可承受1500℃以上的高温气流冲刷。硫酸工业的沸腾焙烧炉采用高铝质耐火砖(Al₂O₃≥65%),表面涂覆碳化硅涂层增强耐磨性,抵抗硫铁矿焙烧产生的酸性烟气(SO₂、SO₃)侵蚀,检修周期延长至12~18个月。天津连续窑炉膛耐火材料定制

- 洛阳节能炉膛耐火材料价格 2025-11-29

- 北京微波加热炉炉膛耐火材料价格 2025-11-29

- 南京退火炉炉膛耐火材料批发 2025-11-29

- 洛阳热风炉膛耐火材料报价 2025-11-29

- 天津复合炉膛耐火材料批发价格 2025-11-29

- 洛阳退火炉炉膛耐火材料定制 2025-11-29

- 热风炉膛耐火材料哪家好 2025-11-29

- 芜湖锅炉炉膛耐火材料供应商 2025-11-29

- 南京工业窑炉炉膛耐火材料供应商 2025-11-29

- 河南井式炉炉膛耐火材料 2025-11-29

- 河南工业窑炉炉膛耐火材料 2025-11-29

- 芜湖复合炉膛耐火材料批发 2025-11-28

-

广州推板窑炉膛耐火材料售价 2025-11-28 13:07:09真空炉膛耐火材料的选型需综合炉型工艺参数与材料特性进行匹配。首要考虑温度等级:对于工作温度≤1400℃的中温炉(如普通真空退火炉),优先选用成本较低且工艺成熟的氧化铝质浇注料或烧结砖;当温度超过1600℃(如真空碳管炉、高温烧结炉),需采用氧化镁质或氧化锆质材料以保障结构稳定性。其次关注真空度要求:...

-

苏州退火炉炉膛耐火材料定制厂家 2025-11-28 04:07:06炉膛耐火材料的重心设计逻辑在于匹配炉内温度梯度分布与功能需求差异。燃烧器区域作为火焰直接冲击点(温度1500-1600℃),需采用高导热-抗热震复合结构——外层为碳化硅质浇注料(导热系数≥15W/(m·K)),快速导出热量避免局部过热;内层嵌入刚玉莫来石砖(Al₂O₃≥90%),凭借高熔点(2050...

-

无锡化工炉膛耐火材料批发 2025-11-28 13:07:11航空航天与不错制造领域的特种炉膛对耐火材料的纯度与稳定性要求较好。航空发动机叶片的热处理炉采用纯氧化铝或氧化锆泡沫陶瓷,纯度(≥99.9%)确保无杂质污染,多孔结构(孔隙率50%~60%)使炉内温度均匀性控制在±2℃以内。航天器材料的超高温烧结炉(1800~2000℃)使用碳-碳复合材料,其耐高温性...

-

冶炼炉炉膛耐火材料厂家 2025-11-27 13:06:58节能炉膛耐火材料的类型按节能机制可分为隔热型、低热容型和辐射反射型。隔热型以轻质耐火材料为主,如硅酸铝纤维制品(体积密度0.2~0.4g/cm³)、轻质莫来石砖(体积密度1.0~1.2g/cm³),通过多孔结构中的静止空气阻隔热量传递,适用于炉膛外层和高温管道保温。低热容型包括堇青石-莫来石复合砖、...

-

聊城工业化烟气净化炉厂家直销

2026-02-26 -

长沙催化燃烧烟气净化炉多少钱

2026-02-26 -

杭州催化燃烧烟气净化炉生产厂家

2026-02-26 -

青岛制造烟气净化炉技术指导

2026-02-26 -

聊城催化燃烧烟气净化炉生产厂家

2026-02-26 -

淮安烟气净化炉性能

2026-02-26 -

济南节能烟气净化炉生产厂家

2026-02-26 -

浙江和腾炉膛材料多少钱

2026-02-25 -

扬州工业用泡沫陶瓷炉膛材料费用

2026-02-25