炉膛耐火材料的重心设计逻辑在于匹配炉内温度梯度分布与功能需求差异。燃烧器区域作为火焰直接冲击点(温度1500-1600℃),需采用高导热-抗热震复合结构——外层为碳化硅质浇注料(导热系数≥15W/(m·K)),快速导出热量避免局部过热;内层嵌入刚玉莫来石砖(Al₂O₃≥90%),凭借高熔点(2050...

- 品牌

- 和腾热工

- 型号

- 选购

- 材质

- 氧化铝,二氧化硅

- 软硬情况

- 硬质

- 成型工艺

- 模塑

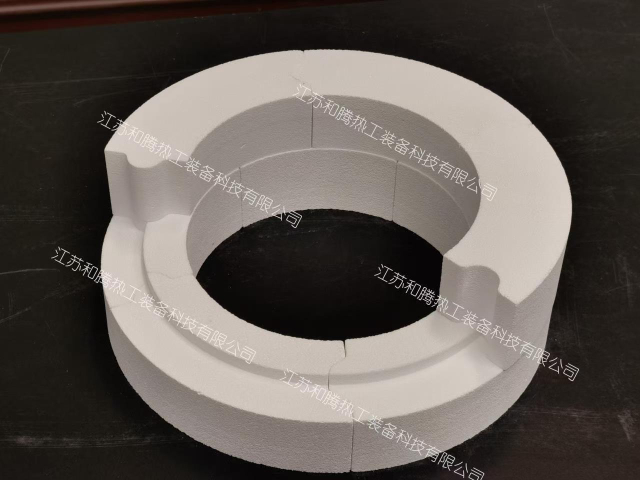

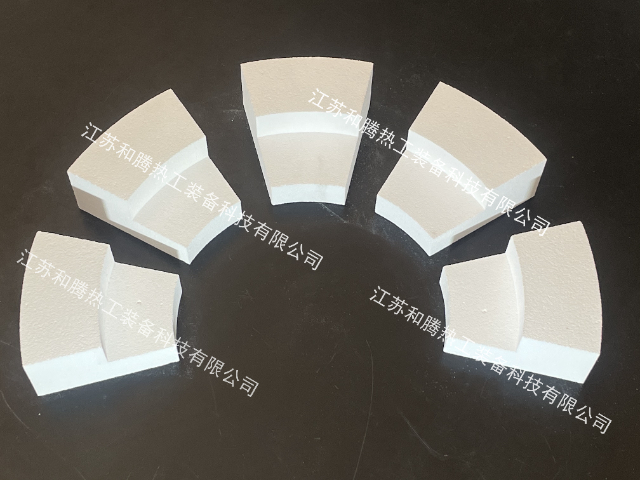

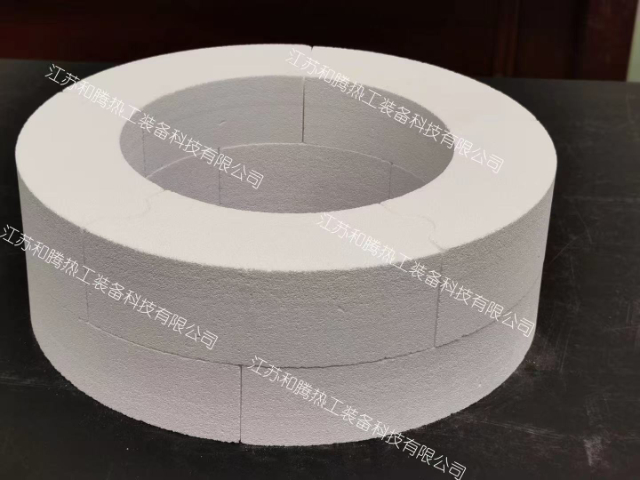

当前真空炉膛耐火材料的技术优化聚焦于性能提升与成本控制的平衡。材料研发层面,新型复合陶瓷(如SiC-ZrB₂增韧氧化铝、Al₂O₃-MgO纳米复相材料)通过微观结构设计(如晶须增强、纳米颗粒弥散),在保持高温强度的同时将抗热震性提升30%以上,且显气孔率可控制在1%以内,明显降低挥发物污染风险。制备工艺方面,3D打印技术开始应用于复杂结构炉膛内衬的精细成型(如异形冷却通道内壁),通过逐层堆积高纯度氧化铝粉体并结合激光烧结,实现传统模具难以完成的精密结构,同时减少材料浪费(利用率提升至90%以上)。环保与可持续性改进包括:采用工业固废(如粉煤灰、冶金炉渣)作为部分原料替代天然矿物,降低生产成本的同时减少碳排放;开发可重复使用的模块化耐火组件(通过机械连接而非粘结固定),便于局部损坏后的快速更换而非整体拆除。未来发展方向将更注重智能化适配——通过集成温度/压力传感器的内衬材料实时监测炉膛状态,结合大数据分析预测材料寿命,为真空炉的高效运维提供数据支撑,推动耐火材料从“被动防护”向“主动管理”升级。莫来石砖由3Al₂O₃・2SiO₂构成,抗热震性优异,适配陶瓷窑。广州单晶生长炉膛耐火材料多少钱

按材质特性,炉膛耐火材料可分为酸性、中性和碱性材料。酸性材料以硅砖、锆英石砖为代明,富含SiO₂,抗酸性渣侵蚀能力强,但易被碱性物质腐蚀,适合玻璃窑、酸性炼钢炉。中性材料包括高铝砖、铬砖,对酸碱渣均有一定抵抗性,常用于炉膛过渡带或不同材质衔接部位。碱性材料如镁砖、白云石砖,富含MgO、CaO,是碱性熔渣环境(如转炉、水泥窑)的选择,但其易吸潮变质,储存需严格防潮。这种分类为不同炉膛气氛下的材料选型提供了明确依据,避免因化学不相容导致的过早失效。深圳连续窑炉膛耐火材料批发耐火材料的重烧线变化率需≤1%,确保炉膛尺寸稳定。

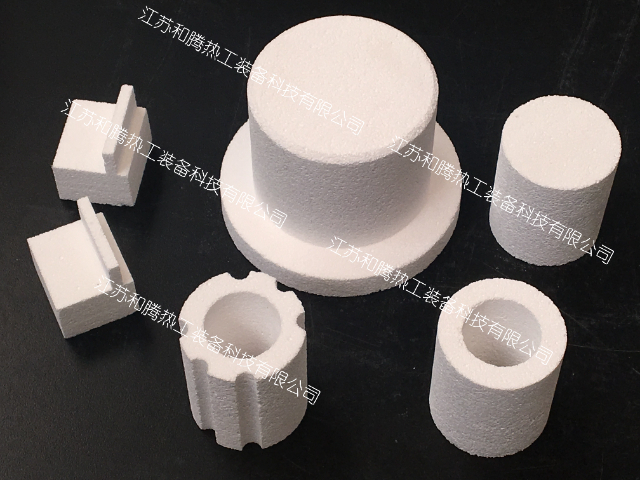

按制造工艺,炉膛耐火材料可分为烧成制品、不烧制品和不定形材料。烧成制品通过原料混合、成型后高温烧结而成,如硅砖、高铝砖,具有结构致密、强度高的特点,但生产周期长(通常需7~15天烧结)。不烧制品以镁碳砖为典型,通过树脂结合剂成型后无需高温烧结,经低温固化即可使用,适合快速施工的转炉、钢包内衬,且碳含量越高(10%~20%),抗渣性越强。不定形材料包括浇注料、可塑料、喷涂料等,无需预制砖型,直接现场施工成型,整体性好且施工效率高,在垃圾焚烧炉、工业窑炉抢修中应用普遍,其中自流浇注料可自动填充复杂炉膛结构,减少施工死角。

按化学矿物组成,炉膛耐火材料可分为氧化硅质、氧化铝质、氧化镁质等类别。氧化硅质材料以二氧化硅为主要成分(含量≥93%),包括硅砖和石英玻璃制品,具有耐高温(长期使用温度1600~1700℃)、抗酸性渣侵蚀的特点,适用于焦炉、玻璃窑的硅质部位。氧化铝质材料依据氧化铝含量分级,75%氧化铝砖用于1400~1500℃的窑炉内衬,90%以上高铝砖则可耐受1600℃以上高温,常用于炼钢电弧炉炉底。氧化镁质材料(MgO≥85%)抗碱性渣能力突出,是转炉、RH精炼炉的重心内衬材料,但抗热震性较差,需与其他材料复合使用。耐火材料砌筑灰缝需≤2mm,用同材质泥浆确保气密性。

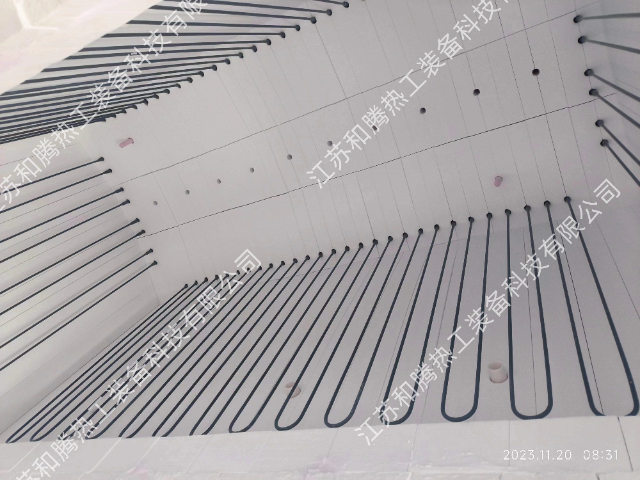

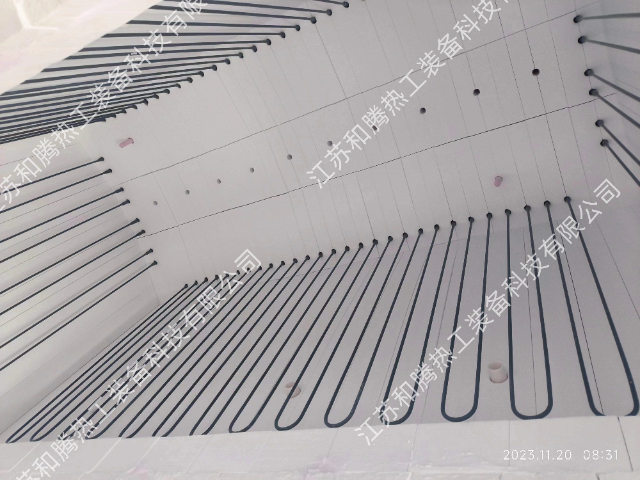

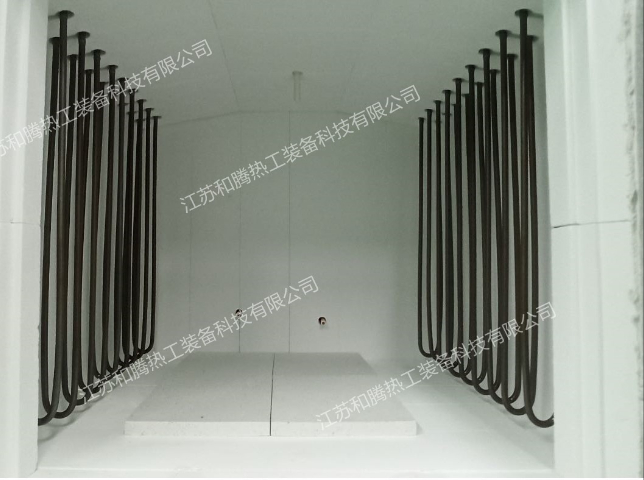

不同真空炉型的工艺需求直接决定了耐火材料的结构形式与布置方式。在真空退火炉中,炉膛内壁通常采用整体浇注成型的氧化铝质耐火层(厚度100-150mm),配合纤维毡绝热层形成梯度隔热结构,既保证高温强度又降低热能损耗;真空淬火炉因需快速冷却,内衬选用低密度氧化铝空心球砖(体积密度1.2-1.5g/cm³),通过多孔结构加速热量传导并减少热应力积累。对于真空熔炼炉(如真空感应炉、电子束熔炼炉),炉底和坩埚接触区域需采用高抗侵蚀性的氧化镁质捣打料(Al₂O₃+MgO复合配方),其高温抗折强度可达20MPa以上,可承受熔融金属的冲刷与渗透;炉壁则使用氧化铝质预制块拼接结构,便于局部损坏后的精细更换。真空烧结炉因涉及多阶段温控(如室温→1000℃→1600℃),内衬常设计为多层复合结构——内层为致密氧化铝质工作层(控制挥发物释放),中间层为轻质莫来石隔热层(降低热惯性),外层为普通耐火纤维层(辅助保温),通过差异化功能分层满足复杂工艺需求。体积密度影响材料隔热性,隔热材料通常≤1.5g/cm³。登封圆形炉膛炉膛耐火材料多少钱

水泥回转窑烧成带用镁铬砖,抗熟料侵蚀,运行周期1~2年。广州单晶生长炉膛耐火材料多少钱

多孔炉膛耐火材料的分类主要依据气孔形成工艺与主材质类型。按气孔成因可分为:天然多孔材质(如硅藻土基轻质砖,依赖原料本身的蜂窝状结构)、发泡法制品(通过添加碳化硅微粉或有机发泡剂在烧结过程中产生闭孔/开孔混合结构)、添加造孔剂工艺(如木炭粉、聚苯乙烯球在高温下分解留下规则气孔)及反应烧结型(如镁橄榄石与碳源反应生成气孔)。主材质以轻质耐火原料为主,包括:莫来石(3Al₂O₃·2SiO₂,熔点1850℃,提供高温骨架)、硅线石(Al₂O₃·SiO₂,热膨胀系数低至4×10⁻⁶/℃)、氧化铝空心球(Al₂O₃含量≥99%,气孔率可达80%以上)及硅酸铝纤维(短纤维增强气孔结构稳定性)。微观结构调控的关键在于平衡气孔参数——闭孔比例(>60%可提升隔热性但降低抗侵蚀性)、平均孔径(0.5-2mm适合中低温隔热,<0.1mm适用于高温气体过滤)、气孔分布均匀性(避免局部应力集中)。例如,采用梯度气孔设计(表层小孔径致密层+内部大孔径疏松层)可同时实现抗侵蚀与隔热功能。广州单晶生长炉膛耐火材料多少钱

- 洛阳节能炉膛耐火材料价格 2025-11-29

- 北京微波加热炉炉膛耐火材料价格 2025-11-29

- 南京退火炉炉膛耐火材料批发 2025-11-29

- 洛阳热风炉膛耐火材料报价 2025-11-29

- 天津复合炉膛耐火材料批发价格 2025-11-29

- 洛阳退火炉炉膛耐火材料定制 2025-11-29

- 热风炉膛耐火材料哪家好 2025-11-29

- 芜湖锅炉炉膛耐火材料供应商 2025-11-29

- 南京工业窑炉炉膛耐火材料供应商 2025-11-29

- 河南井式炉炉膛耐火材料 2025-11-29

- 河南工业窑炉炉膛耐火材料 2025-11-29

- 芜湖复合炉膛耐火材料批发 2025-11-28

-

广州推板窑炉膛耐火材料售价 2025-11-28 13:07:09真空炉膛耐火材料的选型需综合炉型工艺参数与材料特性进行匹配。首要考虑温度等级:对于工作温度≤1400℃的中温炉(如普通真空退火炉),优先选用成本较低且工艺成熟的氧化铝质浇注料或烧结砖;当温度超过1600℃(如真空碳管炉、高温烧结炉),需采用氧化镁质或氧化锆质材料以保障结构稳定性。其次关注真空度要求:...

-

苏州退火炉炉膛耐火材料定制厂家 2025-11-28 04:07:06炉膛耐火材料的重心设计逻辑在于匹配炉内温度梯度分布与功能需求差异。燃烧器区域作为火焰直接冲击点(温度1500-1600℃),需采用高导热-抗热震复合结构——外层为碳化硅质浇注料(导热系数≥15W/(m·K)),快速导出热量避免局部过热;内层嵌入刚玉莫来石砖(Al₂O₃≥90%),凭借高熔点(2050...

-

无锡化工炉膛耐火材料批发 2025-11-28 13:07:11航空航天与不错制造领域的特种炉膛对耐火材料的纯度与稳定性要求较好。航空发动机叶片的热处理炉采用纯氧化铝或氧化锆泡沫陶瓷,纯度(≥99.9%)确保无杂质污染,多孔结构(孔隙率50%~60%)使炉内温度均匀性控制在±2℃以内。航天器材料的超高温烧结炉(1800~2000℃)使用碳-碳复合材料,其耐高温性...

-

冶炼炉炉膛耐火材料厂家 2025-11-27 13:06:58节能炉膛耐火材料的类型按节能机制可分为隔热型、低热容型和辐射反射型。隔热型以轻质耐火材料为主,如硅酸铝纤维制品(体积密度0.2~0.4g/cm³)、轻质莫来石砖(体积密度1.0~1.2g/cm³),通过多孔结构中的静止空气阻隔热量传递,适用于炉膛外层和高温管道保温。低热容型包括堇青石-莫来石复合砖、...

-

淮安烟气净化炉性能

2026-02-26 -

济南节能烟气净化炉生产厂家

2026-02-26 -

浙江和腾炉膛材料多少钱

2026-02-25 -

扬州工业用泡沫陶瓷炉膛材料费用

2026-02-25 -

日照净化效果好烟气净化炉费用是多少

2026-02-25 -

长沙升降炉用炉膛材料费用

2026-02-25 -

武汉高温炉膛材料性能

2026-02-25 -

上海泡沫陶瓷炉膛材料费用

2026-02-25 -

烟台微孔炉膛材料包括什么

2026-02-25