计算机辅助工程(Computer Aided Engineering,CAE)技术的提出就是要把工程(生产)的各个环节有机地组织起来,其关键就是将有关的信息集成,使其产生并存在于工程(产品)的整个生命周期。因此,CAE系统是一个包括了相关人员、技术、经营管理及信息流和物流的有机集成且优化运行的复杂的系统。随着计算机技术及应用的迅速发展,特别是大规模、超大规模集成电路和微型计算机的出现,使计算机图形学(Computer Graphics,CG)、计算机辅助设计(Computer Aided Design,CAD)与计算机辅助制造(Computer Aided Manufacturing,CAM)等新技术得以十分迅猛的发展。CAD、CAM已经在电子、造船、航空、航天、机械、建筑、汽车等各个领域中得到了广泛的应用,成为相当有有生产潜力的工具,展示了光明的前景,取得了巨大的经济效益。昆山晟拓新型 CAE 设计常用知识,如何助力项目成功?快来学习!江西CAE设计

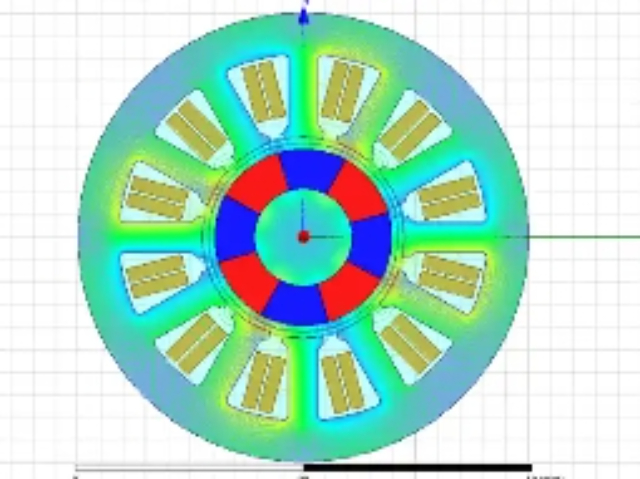

CAE软件可以分为两类:针对特定类型的工程或产品所开发的用于产品性能分析、预测和优化的软件,称之为**CAE软件;可以对多种类型的工程和产品的物理、力学性能进行分析、模拟和预测、评价和优化,以实现产品技术创新的软件,称之为通用CAE软件 [1]。CAE软件的主体是有限元分析(FEA,FiniteElementAnalysis)软件。有限元方法的基本思想是将结构离散化,用有限个容易分析的单元来表示复杂的对象,单元之间通过有限个节点相互连接,然后根据变形协调条件综合求解。由于单元的数目是有限的,节点的数目也是有限的,所以称为有限元法。这种方法灵活性很大,只要改变单元的数目,就可以使解的精确度改变,得到与真实情况无限接近的解湖北CAE设计新型 CAE 设计服务电话能提供定制化咨询吗?昆山晟拓说明!

确保模型的准确性与计算效率;网格划分阶段需明确单元类型选择、网格尺寸要求、网格质量评估指标(如畸变率、AspectRatio),关键结构的网格需通过网格收敛性验证;边界条件设置阶段需规范载荷与约束的施加方法,确保边界条件与实际工况一致;求解计算阶段需明确求解器参数设置、计算精度要求、能量监控指标;结果分析阶段需制定结果评价标准、误差分析方法,确保仿真结果的科学性与合理性。企业级CAE仿真体系建设需以流程标准化为基础,结合知识库建设、工具平台开发、团队能力培养等多个方面,构建“流程-工具-知识-人才”四位一体的仿真体系。知识库建设是企业级仿真体系的资产,需收集整理仿真过程中的各类数据与经验,包括材料性能数据库、典型结构仿真模型、标准件库、仿真案例库、故障分析报告等。材料性能数据库需包含企业常用材料的力学性能、热性能、疲劳性能等参数,通过试验验证与持续更新确保数据的准确性;典型结构仿真模型需涵盖企业产品的关键部件,形成标准化的建模模板,提真建模效率;仿真案例库需记录各类工程问题的仿真解决方案,包括问题描述、建模方法、参数设置、结果分析、优化措施等,为类似问题的解决提供参考。

实现了车桥维护周期的个性化优化,既降低了维护成本,又避免了因疲劳失效导致的安全。AI技术的融入则进一步提升了疲劳分析的效率与精度,通过机器学习算法构建代理模型,替代传统有限元仿真进行快速疲劳寿命预测,某汽车零部件企业采用神经网络模型对冲压件进行疲劳分析,将计算时间从24小时缩短至1小时,同时保持了较高的预测精度。#CAE碰撞安全分析在汽车研发中的标准规范与技术突破汽车碰撞安全性能作为保障驾乘人员生命安全的要素,其研发过程已形成以CAE仿真为的数字化开发体系,涵盖正碰、侧碰、后碰、40%偏置碰及行人保护等全场景碰撞分析,通过严格遵循法规标准与企业技术规范,实现碰撞安全性能的精细预测与优化。碰撞安全CAE分析的目标包括:保证乘员舱结构完整性,减少侵入量;优化约束系统(安全带、安全气囊、座椅)的匹配性能,降低乘员伤害;确保燃油系统/电池包在碰撞后无泄漏、无起火风险。随着C-NCAP2025版等新规的实施,碰撞安全法规对新能源汽车电池包防护、行人保护等提出了更高要求,CAE仿真技术的重要性愈发凸显。碰撞安全CAE分析的标准规范体系涵盖模型建立、载荷设置、求解计算、结果评价等全流程。在模型构建阶段。新型 CAE 设计图片怎样助力产品展示?昆山晟拓为您解读!

预测零部件的使用寿命。疲劳耐久分析的工程应用已从零部件级拓展至系统级与整车级。在汽车底盘开发中,通过整车多体动力学仿真获取悬挂系统各部件的载荷谱,结合零部件有限元模型进行疲劳分析,预测下摆臂、减震器、稳定杆等部件的使用寿命,确保满足10年/20万公里的设计要求;在风电叶片设计中,通过模拟阵风、湍流等复杂风载荷,分析叶片在20年使用寿命内的疲劳损伤累积,优化叶片铺层结构与材料分布,避免因疲劳失效导致的叶片断裂。针对复杂结构的疲劳分析,需采用子模型技术、网格自适应加密等方法,聚焦关键区域的应力集中问题,某发动机曲轴疲劳分析项目中,通过子模型技术对曲轴圆角部位进行精细化网格划分,准确捕捉应力集中效应,使疲劳寿命预测精度提升40%。随着CAE技术的发展,疲劳耐久分析正朝着智能化、精细化方向演进。基于数字孪生技术,可实现产品在实际使用过程中的疲劳状态实时监测,通过物联网传感器采集结构应力、振动、温度等数据,与虚拟仿真模型进行实时交互,动态更新疲劳损伤累积情况,预测剩余使用寿命,为维护保养提供科学依据。某商用车企业通过构建车桥数字孪生模型,实时监测车桥在运营过程中的载荷状态,结合CAE疲劳分析算法。新型 CAE 设计方案有哪些独特之处?昆山晟拓为您揭晓!河南CAE设计价格

新型 CAE 设计联系人怎样与客户保持良好沟通?昆山晟拓支招!江西CAE设计

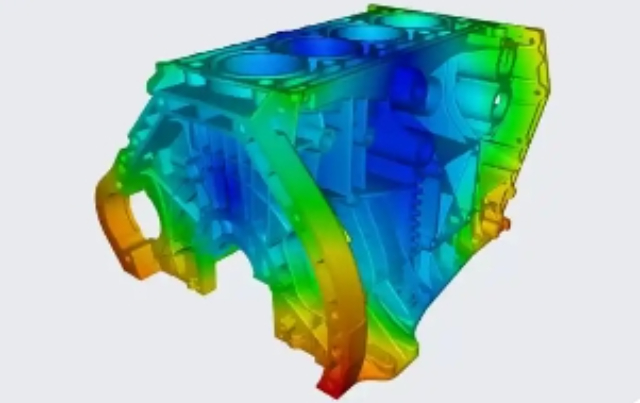

某新能源汽车企业通过建立闭环的验证与反馈机制,使CAE仿真结果与实车试验的平均偏差从15%缩小至8%,仿真技术在产品研发中的决策支持作用增强。#CAE技术在智能制造与增材制造中的创新应用CAE技术在智能制造中的应用已从传统的结构分析拓展至制造工艺仿真、生产过程优化、设备运维监控等多个领域,成为智能制造的支撑技术。制造工艺CAE仿真通过模拟产品的加工过程,预测加工过程中的温度场、应力场、变形规律,优化工艺参数,提高产品加工质量与生产效率。常见的制造工艺仿真包括冲压成形仿真、铸造仿真、焊接仿真、切削加工仿真、增材制造仿真等。冲压成形仿真通过有限元法模拟板材在冲压过程中的塑性变形,预测回弹量、破裂、起皱等缺陷,优化模具设计与冲压工艺参数(如压边力、冲压速度、模具间隙);铸造仿真通过模拟熔液的充型、凝固过程。预测缩孔、缩松、夹杂等缺陷,优化浇注系统设计与工艺参数(如浇注温度、模具温度、冷却速度);焊接仿真通过热-结构耦合分析模拟焊接过程中的温度分布与残余应力,优化焊接工艺参数(如焊接电流、电压、焊接速度),避免焊接变形与裂纹产生。某汽车零部件企业通过冲压成形CAE仿真,将冲压件的废品率从8%降至2%。江西CAE设计

昆山晟拓汽车设计有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在江苏省等地区的交通运输中汇聚了大量的人脉以及**,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是比较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同昆山晟拓汽车设计供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!