- 品牌

- 梦克迪

- 型号

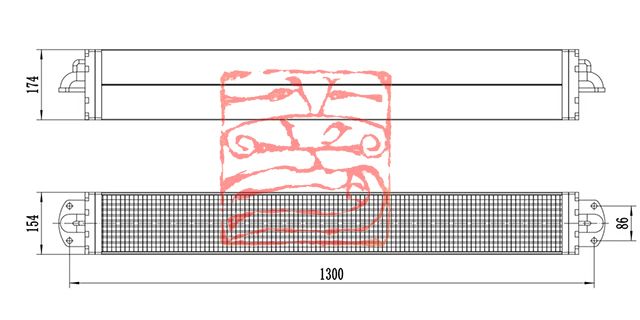

- 适用于DF4A/B/C/D型;DF5/D型;DF7/G型

- 类型

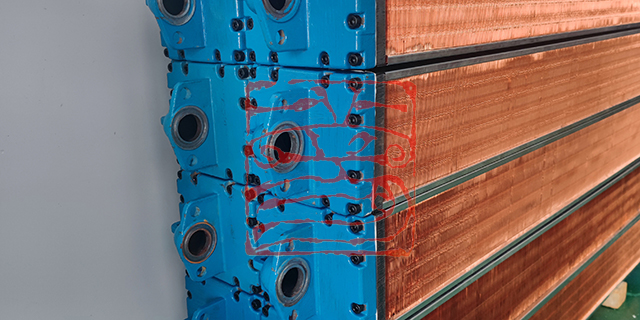

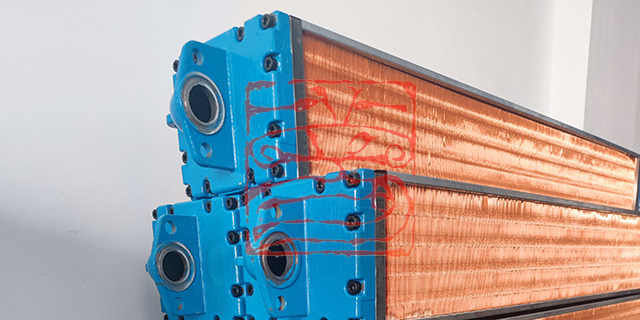

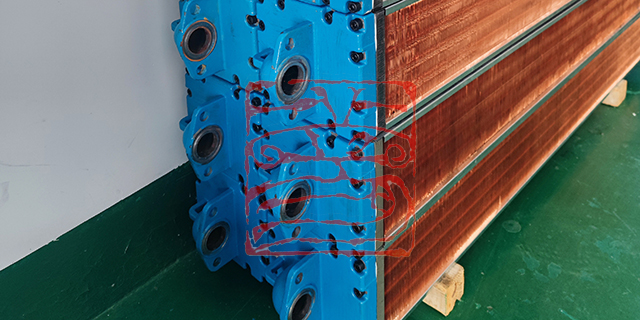

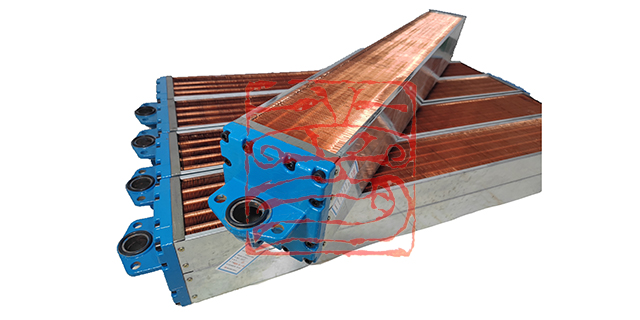

- 内燃机车散热单节

- 加工定制

- 是

- 产地

- 山东淄博

- 厂家

- 梦克迪

这一阶段的散热单节技术虽处于基础探索阶段,但为后续的技术发展奠定了“热量交换通过管-片结构实现”的原理框架,同时也暴露了材料重量、散热效率、可靠性等方面的不足,为后续技术改进指明了方向。20世纪60年代后,铁路运输进入重载化发展初期,内燃机车的功率提升至1500-2500kW,发热总量大幅增加,对散热单节的散热效率与可靠性提出了更高要求。同时,材料技术与制造工艺的进步为散热单节的技术升级提供了可能,这一阶段的技术特征主要包括:梦克迪技术力量雄厚,工装设备和检测仪器齐备,检验与实验手段完善。四川东风7型机车散热器单节定制

配套系统升级:冷却系统开始采用强制通风方式,配备大功率轴流式冷却风扇,通过电机驱动实现稳定的空气流动,减少了外界环境对散热效率的影响。部分机车还安装了简易的温度继电器,当冷却液温度超过设定值时,自动启动冷却风扇,初步实现了散热系统的自动化控制。这一阶段的技术发展重点解决了 “散热效率不足” 的问题,通过材料改进与结构优化,使散热单节能够匹配中大功率内燃机车的需求,同时配套系统的升级也提升了冷却系统的稳定性,为铁路重载运输的初步发展提供了保障。河北柴油机车散热单节多少钱梦克迪在客户和行业中树立了良好的企业形象。

内燃机车自诞生以来,始终是铁路运输体系中的装备之一,而散热单节作为保障机车动力系统稳定运行的关键部件,其技术发展与内燃机车的性能升级紧密相连。从早期简单的散热结构到如今融合智能化、轻量化技术的先进产品,内燃机车散热单节经历了多轮技术迭代,每一次突破都为机车的重载化、高速化发展提供了重要支撑。本文将系统梳理内燃机车散热单节的技术发展历程,分析不同阶段的技术特征,并结合当前行业需求与技术前沿,探讨其未来的创新趋势,为相关技术研发与产业应用提供参考。

制造工艺的进步是散热单节技术从“设计”走向“应用”的关键桥梁。早期的手工胀接工艺精度低、效率差,难以保证散热片与散热管的紧密贴合,导致热阻增大;而自动化钎焊工艺的应用,实现了散热芯体的高精度、高质量焊接,降低了热阻,提升了产品一致性。此外,数控加工技术、3D打印技术的发展,也为复杂结构散热单节的制造提供了可能——例如,3D打印技术能够直接制造出传统工艺难以加工的一体化微通道散热芯体,无需后续组装,大幅提升了结构可靠性。可以说,制造工艺的每一次升级,都推动散热单节的性能与质量向更高水平发展。梦克迪用先进的生产工艺和规范的质量管理,打造优良的产品!

绿色化技术探索:在 “双碳” 目标驱动下,散热单节的技术研发更加注重节能减排。一方面,采用新型环保冷却液(如生物降解型冷却液),替代传统的乙二醇型冷却液,减少对环境的污染;另一方面,通过优化散热单节的结构设计与控制系统,降低冷却系统的能耗 —— 例如,采用变频调速风扇,在低负荷工况下降低风扇转速,可使冷却系统的能耗降低 30%-40%。此外,部分研究机构还在探索 “余热回收” 技术,通过在散热单节上增加余热收集装置,将冷却液中的部分余热转化为电能或热能,用于机车辅助系统供电或车厢供暖,提高能源利用效率。梦克迪实力雄厚,产品质量可靠。江西内燃机车散热器单节厂家

梦克迪以创百年企业、树百年品牌为使命,倾力为客户创造更大利益!四川东风7型机车散热器单节定制

参数:通过机车控制系统实时监测散热单节的冷却液进出口温度差(正常范围为 8-15℃)、冷却液压力(低压端 0.15-0.25MPa,高压端 0.3-0.4MPa)、冷却风扇转速(根据工况动态调整,正常范围 1200-2800r/min)。异常判断:若进出口温差持续小于 5℃,可能是散热管堵塞或冷却液流量不足;温差大于 20℃且压力异常升高,可能是散热芯体内部结垢或管路堵塞;风扇转速与温度不匹配(如高温时转速过低),需检查传感器与控制线路是否故障。记录要求:每日记录 3 次关键参数(早班、中班、晚班各 1 次),建立参数变化曲线,当连续 3 次记录出现参数偏离正常范围时,需启动专项检查流程。四川东风7型机车散热器单节定制

- 贵州散热单节多少钱 2025-12-06

- 西藏东风7型机车散热器单节哪家好 2025-12-06

- 辽宁柴油机车散热器单节 2025-12-06

- 辽宁内燃机车冷却单节多少钱 2025-12-06

- 海南东风4D型机车散热器单节定制 2025-12-06

- 贵州内燃机车冷却单节去哪买 2025-12-06

- 天津DF4型散热器单节哪家好 2025-12-05

- 江西柴油机车散热单节哪家好 2025-12-05

- 黑龙江东风5D型机车散热器单节去哪买 2025-12-05

- 江西散热器单节制造 2025-12-05

- 甘肃机车冷却单节以旧换新 2025-12-05

- 新疆东风4C型机车散热器单节 2025-12-05