- 品牌

- 杰川

- 型号

- KT-9016

- 类型

- 水基清洗剂,半水基清洗剂

- 用途类型

- 泡沫清洗剂,油污清洗剂,SMT回流焊炉清洗剂

- 规格容量

- 500

- pH值

- 10~10.5

- 保质期

- 12

- 厂家

- 东莞杰川

随着环保意识的提升,环保型SMT炉膛清洗剂的认证标准和检测方法备受关注。在认证标准方面,首先是有害物质限制。清洗剂中铅、汞、镉等重金属含量需严格控制,达到极低水平甚至不得检出,避免对环境和人体造成潜在危害。同时,对多溴联苯、多溴二苯醚等持久性有机污染物也有严格限制,防止其在环境中积累。可挥发性有机化合物(VOCs)含量也是重要指标,低VOCs含量能减少清洗剂挥发对大气的污染,降低光化学烟雾等环境问题的产生风险。性能标准同样关键。环保型清洗剂应具备良好的清洗效果,不低于传统清洗剂,能有效去除SMT炉膛内的助焊剂残留、油污等各类污垢,保障炉膛正常运行。并且,在清洗过程中对炉膛金属材质无腐蚀或损害,确保炉膛的结构强度和使用寿命不受影响。在检测方法上,成分检测可采用电感耦合等离子体质谱(ICP-MS)检测重金属含量,气相色谱-质谱联用仪(GC-MS)分析持久性有机污染物和VOCs含量。性能检测方面,通过模拟实际清洗过程,评估清洗效果,利用电化学工作站检测清洗剂对炉膛金属的腐蚀性。此外,还需查看产品是否具有机构颁发的环保认证证书,如国际认可的环保标志认证,这是产品达标的重要证明。综合这些认证标准和检测方法。 与有名原料供应商合作,品质有保障,清洁力更持久。广州环保炉膛清洗剂供应商家

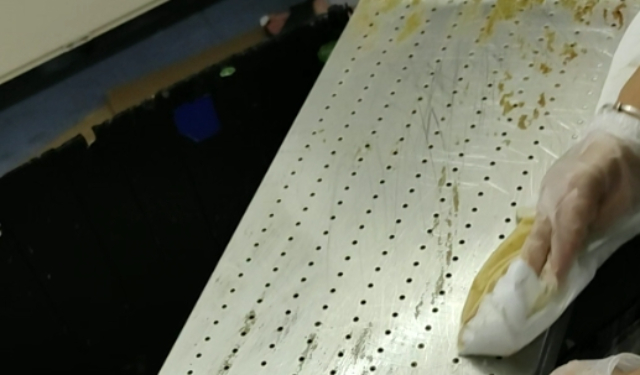

SMT炉膛清洗剂是一种专门用于清洗表面贴装技术(SMT)设备中的炉膛的化学剂。它的主要作用是去除炉膛内部的焊锡和其他残留物,以保证SMT设备的正常运行和产品质量。那么,SMT炉膛清洗剂的清洗效果如何呢?它是否能够彻底去除炉膛中的残留物呢?SMT炉膛清洗剂的清洗效果一般都是非常好的。它们采用了特殊的化学成分,能够有效溶解焊锡和其他残留物,同时具有良好的渗透性和清洗能力。在清洗过程中,清洗剂能够迅速进入到炉膛内部的各个角落,将残留物彻底溶解和去除。然而,清洗效果是否能够彻底去除炉膛中的残留物还是与多个因素相关的。首先,清洗剂的质量和配方会直接影响清洗效果,因此选择高质量的清洗剂非常重要。其次,清洗剂的使用方法和清洗过程的操作也会对清洗效果产生影响。正确的使用方法和操作流程能够比较大限度地发挥清洗剂的效果。此外,炉膛中残留物的种类和程度也会对清洗效果产生影响。有些残留物可能比较顽固,需要更加专业的清洗剂来处理。因此,在选择清洗剂和清洗方法时,需要根据实际情况进行评估和选择。总的来说,SMT炉膛清洗剂通常具有较好的清洗效果,能够有效去除炉膛中的残留物。但是,为了达到更好的清洗效果,建议选择高质量的清洗剂。 广州环保炉膛清洗剂供应商家抗静电设计,防止清洗时静电对设备造成损害。

在SMT炉膛清洗过程中,清洗剂的表面张力对清洗复杂炉膛结构起着关键作用。表面张力是液体表面层由于分子引力不均衡而产生的沿表面作用于任一界线上的张力。对于SMT炉膛这种具有复杂结构,如存在狭小缝隙、管道和不规则拐角的设备,清洗剂的表面张力大小直接关系到清洗效果。当清洗剂表面张力较低时,其具有良好的润湿性。这意味着清洗液能够轻松地在炉膛表面铺展开来,快速且充分地覆盖到复杂结构的各个角落。在清洗狭小缝隙时,低表面张力的清洗剂能迅速渗透进去,与缝隙内的污垢充分接触,通过溶解、乳化等作用将污垢去除。例如,在清洗炉膛内部的散热鳍片间隙时,低表面张力的清洗剂可顺畅流入,有效去除积累的助焊剂残留和灰尘。相反,若清洗剂表面张力过高,其在炉膛表面的铺展和渗透能力会大打折扣。高表面张力使得清洗液难以进入复杂结构的细微之处,导致部分区域清洗不到位。在面对管道和拐角时,清洗液容易在这些部位形成水珠,无法均匀分布,从而遗漏污垢。比如,在清洗具有弯曲管道的炉膛时,高表面张力的清洗剂可能会在管道内壁形成间断的液膜,使得部分管道内壁的污垢无法被清洗掉。所以,为了有效清洗复杂的SMT炉膛结构,选择表面张力合适的清洗剂至关重要。

SMT炉膛在长期运行后,会积累助焊剂残留、油污等污垢,SMT炉膛清洗剂的重要成分通过协同作用,有效实现清洗目的。有机溶剂是清洗剂的关键成分之一,常见的有醇类、酯类等。它们基于相似相溶原理,对油污和有机助焊剂具有出色的溶解能力。例如,醇类能迅速渗透到油污分子间,打破分子间的作用力,使油污溶解在清洗剂中,为后续清洗工作奠定基础。表面活性剂在清洗过程中发挥着不可或缺的作用。其分子结构具有一端亲水、一端亲油的特性。清洗时,亲油端紧紧附着在油污、助焊剂残留等污垢上,而亲水端则与水分子相连。通过这种方式,表面活性剂将污垢乳化分散在水中,形成稳定的乳浊液,防止污垢重新附着在炉膛表面,较大增强了清洗效果。碱性物质也是重要组成部分,如氢氧化钠、碳酸钠等。它们主要针对酸性助焊剂残留发挥作用。在清洗时,碱性物质与酸性助焊剂发生中和反应,将其转化为易溶于水的盐类,便于清洗去除。此外,清洗剂中还可能添加缓蚀剂、消泡剂等特殊添加剂。缓蚀剂能保护炉膛金属材质不被腐蚀,消泡剂则防止清洗过程中产生过多泡沫影响清洗效果。在清洗SMT炉膛时,有机溶剂率先溶解油污和有机助焊剂,表面活性剂将溶解后的污垢乳化分散。 定制化清洗方案,满足不同炉膛结构和生产需求。

在SMT生产过程中,多次重复使用同一批次SMT炉膛清洗剂时,其清洗能力会呈现出特定的衰减规律。首先,清洗剂的有效成分会逐渐消耗。SMT炉膛清洗剂通常包含多种活性成分,如有机溶剂、表面活性剂等。在清洗过程中,有机溶剂不断溶解助焊剂残留和油污,自身会随着污垢被带出清洗体系;表面活性剂在乳化污垢的过程中,部分活性基团会与污垢结合,导致其活性降低。例如,初次使用时,清洗剂中有机溶剂浓度充足,能快速溶解污垢,但随着使用次数增加,有机溶剂浓度不断下降,清洗速度明显变慢。其次,杂质的积累是导致清洗能力衰减的重要因素。每次清洗后,SMT炉膛上的污垢,如金属碎屑、助焊剂残渣等会混入清洗剂中。这些杂质不仅占据了清洗剂的空间,还可能与清洗剂中的成分发生反应,改变清洗剂的化学组成。比如,金属碎屑可能催化清洗剂中某些成分的分解,使清洗剂提前失效。杂质的积累还会增加清洗剂的黏度,降低其流动性和渗透能力,进一步削弱清洗效果。再者,清洗剂的物理性质会发生变化。多次循环使用后,清洗剂的pH值、表面张力等物理参数会偏离初始值。pH值的改变可能影响清洗剂与污垢的化学反应,表面张力的变化则会降低其对污垢的润湿和分散能力。随着使用次数增多。 相比普通清洗剂,我们的 SMT 炉膛清洗剂对炉膛损伤几乎为零。广州环保炉膛清洗剂供应商家

客户满意度高的 SMT 炉膛清洗剂,售后服务好,让您无后顾之忧。广州环保炉膛清洗剂供应商家

对于铝合金炉膛,由于其化学性质较为活泼,对清洗剂的兼容性要求更高。应优先选择中性或弱碱性、不含氯离子的清洗剂。氯离子极易与铝合金发生电化学反应,引发点蚀现象,如同在炉膛表面钻出无数微小孔洞,严重削弱炉膛强度。合适的清洗剂成分包含温和的表面活性剂与缓蚀剂,表面活性剂能乳化油污、助焊剂,使其易于清洗,缓蚀剂则在清洗过程中紧密吸附于铝合金表面,形成防护层。若选错清洗剂,使用了强碱性或含氯制剂,点蚀会迅速蔓延,降低炉膛的气密性,影响炉膛内的气流稳定性,干扰SMT工艺所需的精确热风流场,导致电子元件在贴装过程中因温度波动、氧化加剧而出现良品率大幅下降的困境。在市场上挑选清洗剂时,不能只看价格低廉或清洁力强的宣传噱头。要详细研读产品说明书,查看成分表,向供应商咨询其对特定炉膛材质的适配性测试报告。还可参考同行经验,了解不同品牌清洗剂在类似炉膛材质设备上的长期使用反馈。总之,选择适配不同SMT设备炉膛材质的清洗剂是一项精细活儿,关乎设备寿命、生产效率与产品质量。一步错,步步错,从细微处把关,才能让SMT设备炉膛永葆活力,推动电子制造产业稳步前行,在激烈的市场竞争中以品质产品赢得先机。只有准确匹配。 广州环保炉膛清洗剂供应商家

- 河南浓缩型水基炉膛清洗剂配方 2025-09-19

- 惠州回流焊炉膛清洗剂多少钱 2025-09-19

- 安徽浓缩型水基炉膛清洗剂零售价格 2025-09-19

- 福建电子厂炉膛清洗剂市场报价 2025-09-18

- 陕西泡沫炉膛清洗剂厂家批发价 2025-09-18

- 江西波峰焊炉膛清洗剂代理商 2025-09-18

- 深圳超声波炉膛清洗剂哪里买 2025-09-18

- 江苏便携式炉膛清洗剂厂家 2025-09-18

- 北京电子厂炉膛清洗剂常见问题 2025-09-18

- 珠海供应炉膛清洗剂销售厂 2025-09-17

- 福建便携式炉膛清洗剂经销商 2025-09-17

- 广州供应炉膛清洗剂行业报价 2025-09-17